В мире радиаторов лидерами отрасли стали два производственных процесса — холодная ковка и литье под давлением.Оба метода имеют свои уникальные преимущества и недостатки, и понимание различий между ними имеет решающее значение для выбора наиболее подходящего радиатора для вашего конкретного приложения.

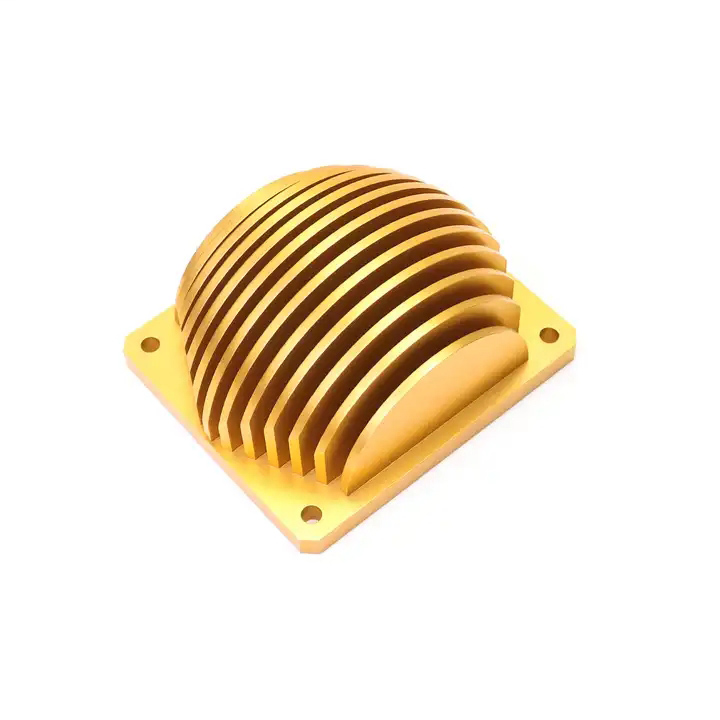

Холоднокованые радиаторыпроизводятся с использованием процесса, который включает приложение усилий сжатия к металлической заготовке или заготовке при комнатной температуре.Этот процесс, также известный как холодное формование, позволяет создавать сложные конструкции радиаторов с высокой точностью и жесткими допусками.Одним из ключевых преимуществ холодной ковки является устранение вторичных операций, таких как механическая обработка, что снижает отходы материала и производственные затраты.

Одним из основных преимуществ холоднокованых радиаторов является их отличная теплопроводность.Процесс холодной ковки обеспечивает высокую степень однородности металла, что приводит к улучшенным возможностям рассеивания тепла.Кроме того, отсутствие внутренней пористости повышает структурную целостность радиатора, что делает его очень эффективным в отводе тепла от чувствительных электронных компонентов.

Литье под давлением, с другой стороны, включает в себя впрыск расплавленного металла под высоким давлением в полость формы, которая затем охлаждается и удаляется, чтобы обнажить окончательную форму радиатора.Этот процесс предлагает несколько преимуществ, в том числе возможности больших объемов производства и возможность создавать сложные формы со сложными деталями.Литье под давлением может производить радиаторы с более тонкими стенками, что позволяет лучше рассеивать тепло.

Одним из ключевых преимуществрадиаторы для литья под давлениемзаключается в их универсальности в выборе материала.В то время как радиаторы холодной ковки обычно изготавливаются из алюминия, литье под давлением позволяет использовать широкий спектр материалов, включая сплавы цинка, меди и магния.Эта универсальность открывает возможности для конкретных применений, которые могут потребовать уникальных свойств материала, таких как высокая электропроводность или коррозионная стойкость.

Когда дело доходит до экономической эффективности, радиаторы холодной ковки имеют преимущество перед радиаторами, изготовленными методом литья под давлением.Процесс холодной ковки требует меньше энергии по сравнению с литьем под давлением, что приводит к снижению производственных затрат.Кроме того, устранение вторичных операций при холодной ковке еще больше снижает затраты за счет минимизации отходов материала и времени обработки.

Однако радиаторы для литья под давлением имеют преимущества с точки зрения масштабируемости и объема производства.Литье под давлением обеспечивает быстрые производственные циклы, что делает его более подходящим для крупномасштабного производства.Возможность производить радиаторы в больших количествах с постоянным качеством делает литье под давлением предпочтительным выбором для отраслей, требующих массового производства, таких как автомобилестроение и бытовая электроника.

Еще одно существенное различие между холодной ковкой и литьем под давлением заключается в их воздействии на окружающую среду.Холодная ковка является более экологически чистым процессом, так как при этом образуется минимальное количество брака и отходов.Отсутствие вторичных операций означает меньшее потребление энергии и меньше материалов.Напротив, литье под давлением может производить больше отходов и потреблять больше энергии из-за задействованных процессов плавления и охлаждения.

Таким образом, выбор между радиаторами холодной ковки и радиаторами, полученными литьем под давлением, в конечном итоге зависит от конкретных требований вашего приложения.Холоднокованые радиаторы обеспечивают превосходную теплопроводность, высокую точность и сниженные производственные затраты.С другой стороны, радиаторы для литья под давлением обеспечивают гибкость в выборе материала, масштабируемость для массового производства и возможность создавать сложные формы.Учет таких факторов, как потребность в рассеивании тепла, объем производства и воздействие на окружающую среду, поможет вам принять обоснованное решение о том, какой тип радиатора лучше всего подходит для вашего приложения.

Если вы занимаетесь бизнесом, вам может понравиться

Типы радиаторов

Чтобы удовлетворить различные требования к рассеиванию тепла, наша фабрика может производить радиаторы различных типов с использованием множества различных процессов, таких как ниже:

Рекомендовать чтение

Время публикации: 25 июня 2023 г.