Vo svete chladičov sa objavili dva výrobné procesy ako lídri v tomto odvetví – kovanie za studena a tlakové liatie.Obe metódy majú svoje vlastné jedinečné výhody a nevýhody a pochopenie rozdielov medzi nimi je rozhodujúce pre výber najvhodnejšieho chladiča pre vašu konkrétnu aplikáciu.

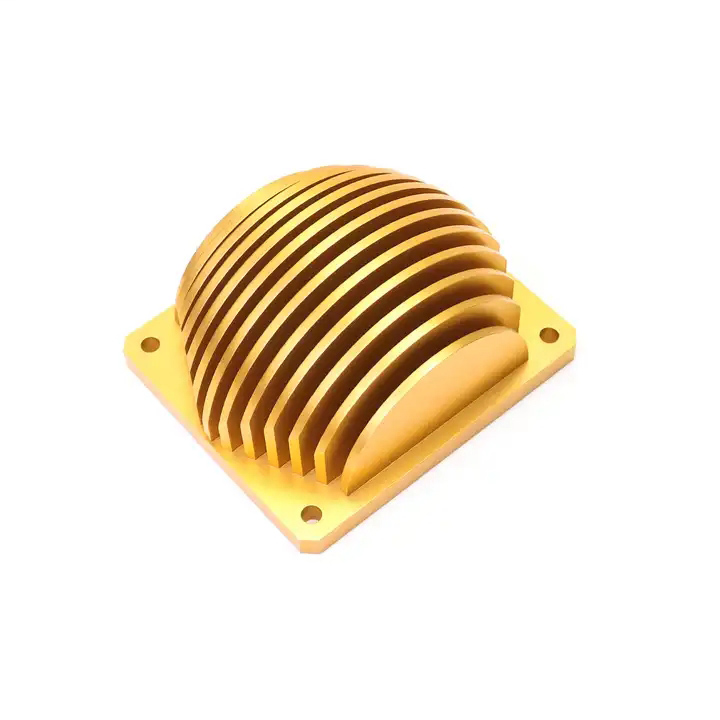

Chladiče kované za studenasa vyrábajú pomocou procesu, ktorý zahŕňa aplikáciu kompresných síl na kovový polotovar alebo predvalok pri izbovej teplote.Tento proces, tiež známy ako tvarovanie za studena, umožňuje vytvárať zložité konštrukcie chladičov s vysokou presnosťou a úzkymi toleranciami.Jednou z kľúčových výhod kovania za studena je eliminácia sekundárnych operácií, ako je obrábanie, čo znižuje plytvanie materiálom a výrobné náklady.

Jednou z hlavných výhod za studena kovaných chladičov je ich vynikajúca tepelná vodivosť.Proces kovania za studena zabezpečuje vysoký stupeň rovnomernosti kovu, čo vedie k zlepšeným schopnostiam odvádzať teplo.Okrem toho absencia vnútornej pórovitosti zvyšuje štrukturálnu integritu chladiča, vďaka čomu je vysoko účinný pri prenose tepla preč od citlivých elektronických komponentov.

Na druhej strane tlakové liatie zahŕňa vstrekovanie roztaveného kovu pod vysokým tlakom do dutiny formy, ktorá sa potom ochladí a odstráni, aby sa odhalil konečný tvar chladiča.Tento proces ponúka niekoľko výhod, vrátane možností vysokého objemu výroby a schopnosti vytvárať zložité tvary so zložitými detailmi.Tlakové liatie môže produkovať chladiče s tenšími stenami, čo umožňuje lepšie odvádzanie tepla.

Jednou z kľúčových výhodchladiče z tlakového liatiaje ich všestrannosť pri výbere materiálu.Zatiaľ čo chladiče kované za studena sa zvyčajne vyrábajú z hliníka, tlakové liatie umožňuje použitie širokej škály materiálov vrátane zliatin zinku, medi a horčíka.Táto všestrannosť otvára príležitosti pre špecifické aplikácie, ktoré môžu vyžadovať jedinečné vlastnosti materiálu, ako je vysoká elektrická vodivosť alebo odolnosť proti korózii.

Pokiaľ ide o nákladovú efektívnosť, za studena kované chladiče majú výhodu oproti chladičom odlievaným pod tlakom.Proces kovania za studena vyžaduje menej energie v porovnaní s tlakovým liatím, čo má za následok nižšie výrobné náklady.Okrem toho eliminácia sekundárnych operácií pri kovaní za studena ďalej znižuje náklady minimalizovaním odpadu materiálu a času spracovania.

Chladiče odlievané pod tlakom však majú výhody z hľadiska škálovateľnosti a objemu výroby.Tlakové liatie umožňuje rýchle výrobné cykly, vďaka čomu je vhodnejšie pre výrobu vo veľkom meradle.Schopnosť vyrábať chladiče vo veľkých množstvách s konzistentnou kvalitou robí z tlakového liatia preferovanú voľbu pre priemyselné odvetvia, ktoré vyžadujú masovú výrobu, ako je automobilový priemysel a spotrebná elektronika.

Ďalším podstatným rozdielom medzi kovaním za studena a tlakovým liatím je ich vplyv na životné prostredie.Kovanie za studena je proces šetrnejší k životnému prostrediu, pretože vytvára minimálny šrot a odpad.Absencia sekundárnych operácií znamená nižšiu spotrebu energie a menej použitých materiálov.Naproti tomu tlakové liatie môže produkovať viac odpadu a spotrebuje vyššie množstvo energie v dôsledku procesov tavenia a chladenia.

Stručne povedané, výber medzi chladičmi kovanými za studena a chladičmi odlievanými pod tlakom v konečnom dôsledku závisí od špecifických požiadaviek vašej aplikácie.Chladiče kované za studena ponúkajú vynikajúcu tepelnú vodivosť, vysokú presnosť a znížené výrobné náklady.Na druhej strane chladiče odlievané pod tlakom poskytujú všestrannosť pri výbere materiálu, škálovateľnosť pre hromadnú výrobu a schopnosť vytvárať zložité tvary.Zváženie faktorov, ako sú potreby rozptylu tepla, objem výroby a vplyv na životné prostredie, vám pomôže urobiť informované rozhodnutie o tom, ktorý typ chladiča je pre vašu aplikáciu najvhodnejší.

Ak podnikáte, môže sa vám páčiť

Typy chladičov

Aby sme splnili rôzne požiadavky na odvod tepla, naša továreň môže vyrábať rôzne typy chladičov s mnohými rôznymi procesmi, ako napríklad:

Čas odoslania: 25. júna 2023