In die wêreld van heatsinks het twee vervaardigingsprosesse na vore getree as industrieleiers - koue smee en gietwerk.Albei metodes het hul eie unieke voor- en nadele, en om die verskille tussen hulle te verstaan, is van kardinale belang om die mees geskikte heatsink vir jou spesifieke toepassing te kies.

Koue gesmee hitte-afdakkeword geproduseer deur gebruik te maak van 'n proses wat behels die toepassing van drukkragte op 'n metaalnaald of -blok by kamertemperatuur.Hierdie proses, ook bekend as koue vorming, maak voorsiening vir die skepping van komplekse hitteafvoerontwerpe met hoë presisie en noue toleransies.Een van die belangrikste voordele van koue smee is die uitskakeling van sekondêre bedrywighede, soos bewerking, wat materiaalafval en vervaardigingskoste verminder.

Een van die groot voordele van koue gesmee hittesinks is hul uitstekende termiese geleidingsvermoë.Die koue smeeproses verseker 'n hoë mate van metaal-uniformiteit, wat lei tot verbeterde hitte-afvoervermoë.Boonop verhoog die afwesigheid van interne porositeit die strukturele integriteit van die heatsink, wat dit uiters doeltreffend maak om hitte weg van sensitiewe elektroniese komponente oor te dra.

Gietwerk, aan die ander kant, behels die inspuiting van gesmelte metaal onder hoë druk in 'n vormholte, wat dan afgekoel en verwyder word om die finale hitte-afvoervorm te openbaar.Hierdie proses bied verskeie voordele, insluitend hoë produksievolumevermoëns en die vermoë om komplekse vorms met ingewikkelde besonderhede te skep.Gietwerk kan hittesakke met dunner mure produseer, wat voorsiening maak vir beter afvoer van hitte.

Een van die belangrikste voordele vangietende hitte-afdakkeis hul veelsydigheid in materiaalkeuse.Terwyl koue gesmee hitte-sinks tipies van aluminium vervaardig word, maak gietwerk die gebruik van 'n wye reeks materiale moontlik, insluitend sink-, koper- en magnesiumlegerings.Hierdie veelsydigheid bied geleenthede vir spesifieke toepassings wat unieke materiaaleienskappe kan vereis, soos hoë elektriese geleiding of korrosieweerstand.

Wat kostedoeltreffendheid betref, het koue-gesmede hitte-sinks 'n voordeel bo gietvorm-koelbakke.Die koue smeeproses verg minder energie in vergelyking met gietwerk, wat laer vervaardigingskoste tot gevolg het.Daarbenewens verminder die uitskakeling van sekondêre bedrywighede in koue smee koste verder deur materiaalvermorsing en verwerkingstyd te verminder.

Die gietende hitte-sinks het egter voordele in terme van skaalbaarheid en produksievolume.Die gietwerk maak voorsiening vir vinnige produksiesiklusse, wat dit meer geskik maak vir grootskaalse vervaardiging.Die vermoë om hitteputte in groot hoeveelhede met konsekwente kwaliteit te vervaardig, maak gietwerk 'n voorkeurkeuse vir nywerhede wat massaproduksie vereis, soos motor- en verbruikerselektronika.

Nog 'n beduidende verskil tussen koue smee en gietwerk is hul impak op die omgewing.Koue smee is 'n meer omgewingsvriendelike proses aangesien dit minimale afval en afval genereer.Die afwesigheid van sekondêre bedrywighede beteken minder energieverbruik en minder materiaal gebruik.In teenstelling hiermee kan gietwerk meer afval produseer en groter hoeveelhede energie verbruik as gevolg van die betrokke smelt- en verkoelingsprosesse.

Samevattend, die keuse tussen koue gesmee hitte-sinks en gietvorm-hittebakke hang uiteindelik af van die spesifieke vereistes van jou toepassing.Koue gesmee hittesinks bied uitstekende termiese geleidingsvermoë, hoë presisie en verlaagde vervaardigingskoste.Aan die ander kant bied gietende hitte-sinks veelsydigheid in materiaalkeuse, skaalbaarheid vir massaproduksie en die vermoë om komplekse vorms te skep.Oorweging van faktore soos hitte-afvoerbehoeftes, produksievolume en omgewingsimpak sal jou help om 'n ingeligte besluit te neem oor watter tipe koelbak die beste geskik is vir jou toepassing.

As jy in besigheid is, kan jy daarvan hou

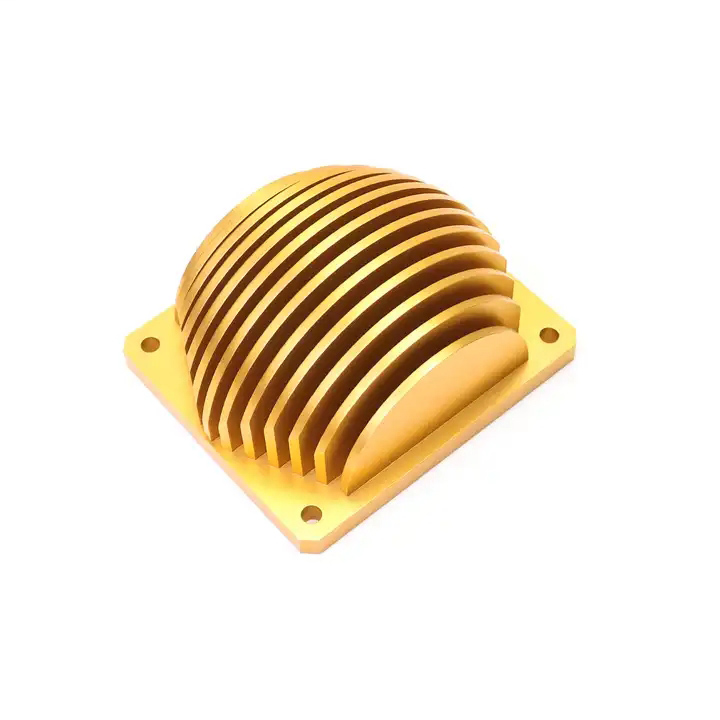

Tipes heatsink

Om aan verskillende hitte-afvoervereistes te voldoen, kan ons fabriek verskillende tipes hitte-sinks vervaardig met baie verskillende prosesse, soos hieronder:

Pos tyd: Jun-25-2023