در دنیای هیت سینک ها، دو فرآیند تولید به عنوان پیشرو در صنعت ظاهر شده اند - آهنگری سرد و ریخته گری.هر دو روش مزایا و معایب منحصر به فرد خود را دارند و درک تفاوت های بین آنها برای انتخاب مناسب ترین هیت سینک برای کاربرد خاص شما بسیار مهم است.

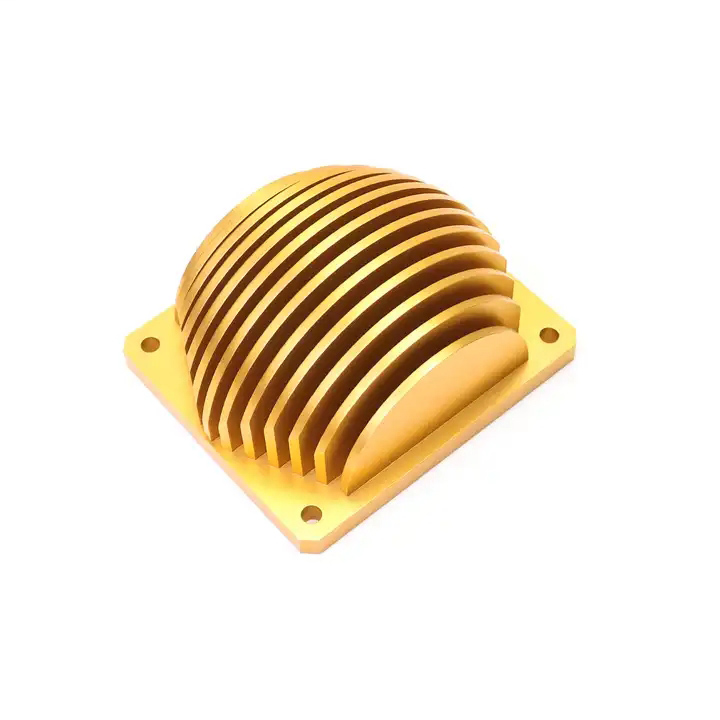

سینک های حرارتی جعلی سردبا استفاده از فرآیندی تولید میشوند که شامل اعمال نیروهای فشردهسازی به یک حلزون فلزی یا بیلت در دمای اتاق است.این فرآیند که به نام شکلدهی سرد نیز شناخته میشود، امکان ایجاد طرحهای هیت سینک پیچیده با دقت بالا و تحملهای محکم را فراهم میکند.یکی از مزایای کلیدی آهنگری سرد حذف عملیات ثانویه مانند ماشینکاری است که باعث کاهش ضایعات مواد و هزینه های ساخت می شود.

یکی از مزیت های اصلی هیت سینک های فورج سرد هدایت حرارتی عالی آنهاست.فرآیند آهنگری سرد درجه بالایی از یکنواختی فلز را تضمین می کند و در نتیجه قابلیت های اتلاف حرارت را بهبود می بخشد.علاوه بر این، عدم وجود تخلخل داخلی، یکپارچگی ساختاری هیت سینک را افزایش می دهد و آن را در انتقال گرما از قطعات حساس الکترونیکی بسیار کارآمد می کند.

از سوی دیگر، ریخته گری دایکست شامل تزریق فلز مذاب تحت فشار بالا به داخل یک حفره قالب است که سپس سرد شده و خارج می شود تا شکل نهایی هیت سینک نمایان شود.این فرآیند چندین مزیت از جمله قابلیت های حجم بالای تولید و توانایی ایجاد اشکال پیچیده با جزئیات پیچیده را ارائه می دهد.ریخته گری می تواند هیت سینک هایی با دیواره های نازک تر تولید کند که امکان دفع بهتر گرما را فراهم می کند.

یکی از مزایای کلیدیهیت سینک های ریخته گری دایکاستتطبیق پذیری آنها در انتخاب مواد است.در حالی که هیت سینک های فورج سرد معمولاً از آلومینیوم ساخته می شوند، ریخته گری قالب استفاده از طیف گسترده ای از مواد از جمله روی، مس و آلیاژهای منیزیم را امکان پذیر می کند.این تطبیق پذیری فرصت هایی را برای کاربردهای خاص باز می کند که ممکن است به خواص مواد منحصر به فردی مانند هدایت الکتریکی بالا یا مقاومت در برابر خوردگی نیاز داشته باشند.

وقتی صحبت از مقرون به صرفه بودن به میان میآید، هیت سینکهای فورج سرد نسبت به هیت سینکهای قالبگیری برتری دارند.فرآیند آهنگری سرد در مقایسه با ریخته گری به انرژی کمتری نیاز دارد و در نتیجه هزینه های تولید کمتر می شود.علاوه بر این، حذف عملیات ثانویه در آهنگری سرد با به حداقل رساندن ضایعات مواد و زمان پردازش، هزینه ها را بیشتر کاهش می دهد.

با این حال، هیت سینک های ریخته گری از نظر مقیاس پذیری و حجم تولید دارای مزایایی هستند.دایکاست چرخه های تولید سریع را امکان پذیر می کند و آن را برای تولید در مقیاس بزرگ مناسب تر می کند.توانایی تولید هیت سینک در مقادیر بالا با کیفیت ثابت، ریخته گری دایکست را برای صنایعی که به تولید انبوه نیاز دارند، مانند خودروسازی و لوازم الکترونیکی مصرفی، انتخابی ارجح تبدیل می کند.

یکی دیگر از تفاوت های قابل توجه بین آهنگری سرد و ریخته گری قالب تاثیر آنها بر محیط است.آهنگری سرد یک فرآیند سازگار با محیط زیست است زیرا حداقل ضایعات و ضایعات تولید می کند.عدم وجود عملیات ثانویه به معنای مصرف انرژی کمتر و مصرف کمتر مواد است.در مقابل، دایکاست میتواند ضایعات بیشتری تولید کند و به دلیل فرآیندهای ذوب و خنکسازی درگیر، مقادیر بیشتری انرژی مصرف میکند.

به طور خلاصه، انتخاب بین هیت سینک های فورج سرد و هیت سینک های ریخته گری دایکاست در نهایت به نیازهای خاص برنامه شما بستگی دارد.هیت سینک های فورج سرد هدایت حرارتی عالی، دقت بالا و کاهش هزینه های ساخت را ارائه می دهند.از سوی دیگر، هیت سینک های ریخته گری دایکاست، تطبیق پذیری در انتخاب مواد، مقیاس پذیری برای تولید انبوه و توانایی ایجاد اشکال پیچیده را فراهم می کنند.در نظر گرفتن عواملی مانند نیازهای اتلاف گرما، حجم تولید و تأثیرات محیطی به شما کمک می کند تا تصمیم آگاهانه ای در مورد اینکه کدام نوع سینک حرارتی برای کاربرد شما مناسب است، بگیرید.

اگر در تجارت هستید، ممکن است دوست داشته باشید

انواع هیت سینک

به منظور برآورده ساختن نیازهای مختلف اتلاف حرارت، کارخانه ما می تواند سینک های حرارتی مختلف را با فرآیندهای مختلف تولید کند، مانند زیر:

خواندن را توصیه کنید

زمان ارسال: ژوئن-25-2023