În lumea radiatoarelor, două procese de producție au apărut ca lideri în industrie - forjarea la rece și turnarea sub presiune.Ambele metode au propriile lor avantaje și dezavantaje unice, iar înțelegerea diferențelor dintre ele este crucială pentru selectarea celui mai potrivit radiator pentru aplicația dumneavoastră specifică.

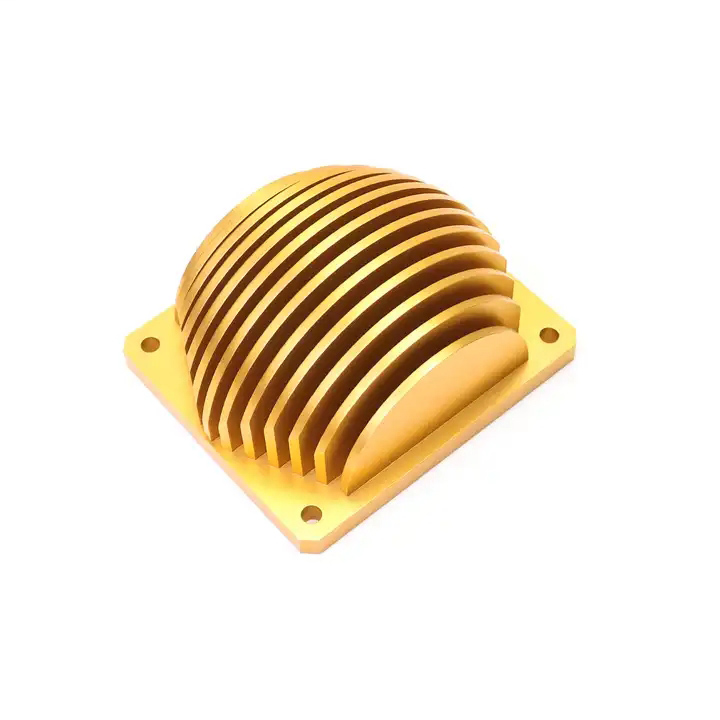

Radiatoare de căldură forjate la recesunt produse utilizând un proces care implică aplicarea forțelor de compresie asupra unui melc sau țagle de metal la temperatura camerei.Acest proces, cunoscut și sub denumirea de formare la rece, permite crearea unor modele complexe de radiatoare cu precizie ridicată și toleranțe strânse.Unul dintre beneficiile cheie ale forjarii la rece este eliminarea operațiunilor secundare, cum ar fi prelucrarea, care reduce risipa de material și costurile de producție.

Unul dintre avantajele majore ale radiatoarelor forjate la rece este conductivitatea lor termică excelentă.Procesul de forjare la rece asigură un grad ridicat de uniformitate a metalului, rezultând capacități îmbunătățite de disipare a căldurii.În plus, absența porozității interne îmbunătățește integritatea structurală a radiatorului, făcându-l foarte eficient în transferul căldurii departe de componentele electronice sensibile.

Turnarea sub presiune, pe de altă parte, implică injectarea metalului topit sub presiune ridicată într-o cavitate a matriței, care este apoi răcită și îndepărtată pentru a dezvălui forma finală a radiatorului.Acest proces oferă mai multe avantaje, inclusiv capacități de volum mare de producție și capacitatea de a crea forme complexe cu detalii complicate.Turnarea sub presiune poate produce radiatoare cu pereți mai subțiri, permițând o mai bună disipare a căldurii.

Unul dintre beneficiile cheie aleradiatoare de turnare sub presiuneeste versatilitatea lor în alegerea materialelor.În timp ce radiatoarele forjate la rece sunt fabricate de obicei din aluminiu, turnarea sub presiune permite utilizarea unei game largi de materiale, inclusiv aliaje de zinc, cupru și magneziu.Această versatilitate deschide oportunități pentru aplicații specifice care pot necesita proprietăți unice ale materialelor, cum ar fi conductivitate electrică ridicată sau rezistență la coroziune.

Când vine vorba de rentabilitate, radiatoarele forjate la rece au un avantaj față de radiatoarele de turnare sub presiune.Procesul de forjare la rece necesită mai puțină energie în comparație cu turnarea sub presiune, rezultând costuri de producție mai mici.În plus, eliminarea operațiunilor secundare în forjarea la rece reduce și mai mult costurile, reducând la minimum risipa de material și timpul de procesare.

Cu toate acestea, radiatoarele de turnare sub presiune au avantaje în ceea ce privește scalabilitatea și volumul de producție.Turnarea sub presiune permite cicluri rapide de producție, făcându-l mai potrivit pentru producția la scară largă.Capacitatea de a produce radiatoare în cantități mari cu o calitate constantă face ca turnarea sub presiune să fie o alegere preferată pentru industriile care solicită producție de masă, cum ar fi autovehiculele și electronicele de larg consum.

O altă diferență semnificativă între forjarea la rece și turnarea sub presiune este impactul lor asupra mediului.Forjarea la rece este un proces mai prietenos cu mediul, deoarece generează deșeuri și deșeuri minime.Absența operațiunilor secundare înseamnă un consum mai mic de energie și mai puține materiale utilizate.În schimb, turnarea sub presiune poate produce mai multe deșeuri și consumă cantități mai mari de energie din cauza proceselor de topire și răcire implicate.

Pe scurt, alegerea dintre radiatoarele forjate la rece și cele de turnare sub presiune depinde în cele din urmă de cerințele specifice ale aplicației dumneavoastră.Radiatoarele de căldură forjate la rece oferă o conductivitate termică excelentă, precizie ridicată și costuri de producție reduse.Pe de altă parte, radiatoarele de turnare sub presiune oferă versatilitate în selecția materialelor, scalabilitate pentru producția de masă și capacitatea de a crea forme complexe.Luarea în considerare a unor factori precum nevoile de disipare a căldurii, volumul producției și impactul asupra mediului vă va ajuta să luați o decizie informată asupra tipului de radiator care este cel mai potrivit pentru aplicația dvs.

Dacă sunteți în afaceri, vă poate plăcea

Tipuri de radiator

Pentru a îndeplini diferite cerințe de disipare a căldurii, fabrica noastră poate produce diferite tipuri de radiatoare cu multe procese diferite, cum ar fi mai jos:

Ora postării: 25-jun-2023