I en verden af køleplader er to fremstillingsprocesser dukket op som industriledere - koldsmedning og trykstøbning.Begge metoder har deres egne unikke fordele og ulemper, og forståelsen af forskellene mellem dem er afgørende for at vælge den bedst egnede køleplade til din specifikke anvendelse.

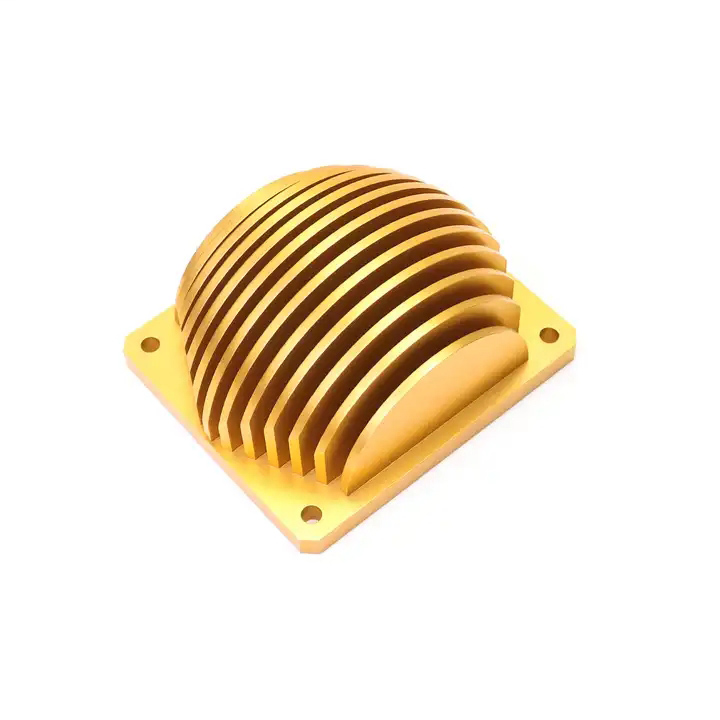

Koldsmedede kølepladerer fremstillet ved hjælp af en proces, der involverer påføring af kompressionskræfter på en metalsnegl eller barre ved stuetemperatur.Denne proces, også kendt som koldformning, giver mulighed for at skabe komplekse kølepladedesign med høj præcision og snævre tolerancer.En af de vigtigste fordele ved koldsmedning er elimineringen af sekundære operationer, såsom bearbejdning, hvilket reducerer materialespild og produktionsomkostninger.

En af de største fordele ved koldsmedede køleplader er deres fremragende varmeledningsevne.Koldsmedningsprocessen sikrer en høj grad af metalens ensartethed, hvilket resulterer i forbedrede varmeafledningsevner.Derudover forbedrer fraværet af intern porøsitet kølelegemets strukturelle integritet, hvilket gør det yderst effektivt til at overføre varme væk fra følsomme elektroniske komponenter.

Trykstøbning involverer på den anden side indsprøjtning af smeltet metal under højt tryk i et formhulrum, som derefter afkøles og fjernes for at afsløre den endelige kølepladeform.Denne proces byder på flere fordele, herunder høje produktionsvolumener og evnen til at skabe komplekse former med indviklede detaljer.Trykstøbning kan producere køleplader med tyndere vægge, hvilket giver mulighed for bedre afledning af varme.

En af de vigtigste fordele vedtrykstøbte kølepladerer deres alsidighed i materialevalg.Mens koldsmedede køleplader typisk er fremstillet af aluminium, muliggør trykstøbning brugen af en bred vifte af materialer, herunder zink, kobber og magnesiumlegeringer.Denne alsidighed åbner muligheder for specifikke applikationer, der kan kræve unikke materialeegenskaber, såsom høj elektrisk ledningsevne eller korrosionsbestandighed.

Når det kommer til omkostningseffektivitet, har koldsmedede køleplader en fordel frem for trykstøbte køleplader.Koldsmedningsprocessen kræver mindre energi sammenlignet med trykstøbning, hvilket resulterer i lavere produktionsomkostninger.Derudover reducerer elimineringen af sekundære operationer i koldsmedning yderligere omkostningerne ved at minimere materialespild og behandlingstid.

Imidlertid har trykstøbning køleplader fordele med hensyn til skalerbarhed og produktionsvolumen.Trykstøbning giver mulighed for hurtige produktionscyklusser, hvilket gør den mere velegnet til storskala fremstilling.Evnen til at producere køleplader i store mængder med ensartet kvalitet gør trykstøbning til et foretrukket valg for industrier, der efterspørger masseproduktion, såsom bilindustrien og forbrugerelektronik.

En anden væsentlig forskel mellem koldsmedning og trykstøbning er deres indvirkning på miljøet.Koldsmedning er en mere miljøvenlig proces, da den genererer minimalt med skrot og affald.Fraværet af sekundære operationer betyder mindre energiforbrug og færre materialer.I modsætning hertil kan trykstøbning producere mere affald og forbruger større mængder energi på grund af de involverede smelte- og afkølingsprocesser.

Sammenfattende afhænger valget mellem koldsmedede køleplader og trykstøbte køleplader i sidste ende af de specifikke krav til din applikation.Koldsmedede køleplader tilbyder fremragende termisk ledningsevne, høj præcision og reducerede produktionsomkostninger.På den anden side giver trykstøbning køleplader alsidighed i materialevalg, skalerbarhed til masseproduktion og evnen til at skabe komplekse former.At overveje faktorer som varmeafledningsbehov, produktionsvolumen og miljøpåvirkning vil hjælpe dig med at træffe en informeret beslutning om, hvilken type køleplade der er bedst egnet til din applikation.

Hvis du er i erhvervslivet, kan du lide

Typer af køleplade

For at imødekomme forskellige varmeafledningskrav kan vores fabrik producere forskellige typer køleplader med mange forskellige processer, såsom nedenfor:

Indlægstid: 25-jun-2023