Qızdırıcılar dünyasında sənaye liderləri kimi iki istehsal prosesi meydana çıxdı - soyuq döymə və kalıp tökmə.Hər iki metodun özünəməxsus üstünlükləri və mənfi cəhətləri var və onların arasındakı fərqləri başa düşmək xüsusi tətbiqiniz üçün ən uyğun istilik qurğusunu seçmək üçün çox vacibdir.

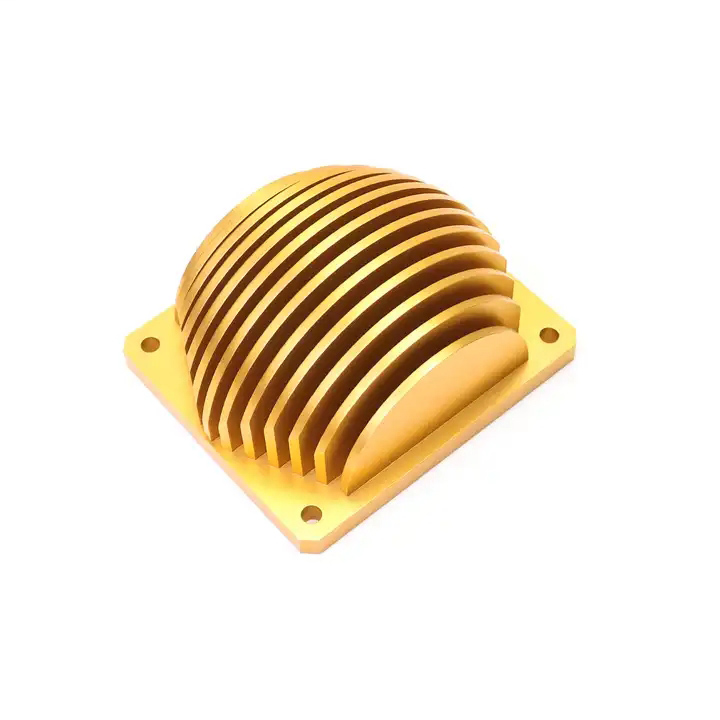

Soyuq saxta qızdırıcılarotaq temperaturunda metal şlak və ya kütük üçün sıxılma qüvvələrinin tətbiqini nəzərdə tutan bir prosesdən istifadə etməklə istehsal olunur.Soyuq formalaşdırma kimi də tanınan bu proses yüksək dəqiqlik və sıx dözümlülüklərə malik mürəkkəb soyuducu dizaynların yaradılmasına imkan verir.Soyuq döymənin əsas üstünlüklərindən biri material tullantılarını və istehsal xərclərini azaldan emal kimi ikinci dərəcəli əməliyyatların aradan qaldırılmasıdır.

Soyuq saxta soyuducuların əsas üstünlüklərindən biri onların əla istilik keçiriciliyidir.Soyuq döymə prosesi metalın yüksək dərəcədə vahidliyini təmin edir, nəticədə istilik yayılması imkanları yaxşılaşır.Əlavə olaraq, daxili gözenekliliyin olmaması istilik qəbuledicisinin struktur bütövlüyünü artırır və bu, həssas elektron komponentlərdən istilik ötürməkdə yüksək effektivliyə malikdir.

Die tökmə, digər tərəfdən, ərinmiş metalın yüksək təzyiq altında qəlib boşluğuna vurulmasını nəzərdə tutur, daha sonra soyudulur və son soyuducu formanı aşkar etmək üçün çıxarılır.Bu proses yüksək istehsal həcmi imkanları və mürəkkəb detallarla mürəkkəb formalar yaratmaq imkanı da daxil olmaqla bir sıra üstünlüklər təklif edir.Döküm daha incə divarları olan soyuducular istehsal edə bilər ki, bu da istiliyin daha yaxşı yayılmasına imkan verir.

Əsas üstünlüklərindən birikalıp tökmə istilik qəbuledicilərimaterial seçimində onların çox yönlü olmasıdır.Soyuq saxta soyuducular adətən alüminiumdan hazırlansa da, kalıp tökmə sink, mis və maqnezium ərintiləri də daxil olmaqla geniş çeşiddə materialların istifadəsinə imkan verir.Bu çox yönlülük yüksək elektrik keçiriciliyi və ya korroziyaya davamlılıq kimi unikal material xüsusiyyətləri tələb edə bilən xüsusi tətbiqlər üçün imkanlar açır.

Xərclərin effektivliyinə gəldikdə, soyuq saxta istilik qəbulediciləri kalıp tökmə soyuduculardan üstünlüyə malikdir.Soyuq döymə prosesi kalıp tökmə ilə müqayisədə daha az enerji tələb edir, nəticədə istehsal xərcləri azalır.Bundan əlavə, soyuq döymədə ikincil əməliyyatların aradan qaldırılması material tullantılarını və emal vaxtını minimuma endirməklə xərcləri daha da azaldır.

Bununla belə, kalıp tökmə istilik qurğuları miqyaslılıq və istehsal həcmi baxımından üstünlüklərə malikdir.Die tökmə sürətli istehsal dövrlərinə imkan verir və onu geniş miqyaslı istehsal üçün daha uyğun edir.Ardıcıl keyfiyyətlə yüksək miqdarda istilik qəbulediciləri istehsal etmək qabiliyyəti kalıp tökməni avtomobil və istehlak elektronikası kimi kütləvi istehsal tələb edən sənayelər üçün üstünlük təşkil edir.

Soyuq döymə və kalıp tökmə arasındakı digər əhəmiyyətli fərq onların ətraf mühitə təsiridir.Soyuq döymə minimum qırıntı və tullantı əmələ gətirdiyi üçün daha ekoloji cəhətdən təmiz bir prosesdir.İkinci dərəcəli əməliyyatların olmaması daha az enerji sərfiyyatı və daha az materialdan istifadə deməkdir.Bunun əksinə olaraq, kalıp tökmə daha çox tullantı istehsal edə bilər və ərimə və soyutma prosesləri səbəbindən daha çox enerji istehlak edir.

Xülasə, soyuq saxta soyuducular və tökmə soyuducuları arasında seçim son nəticədə tətbiqinizin xüsusi tələblərindən asılıdır.Soyuq saxta istilik qəbulediciləri əla istilik keçiriciliyi, yüksək dəqiqlik və aşağı istehsal xərcləri təklif edir.Digər tərəfdən, tökmə istilik qurğuları material seçimində çox yönlülük, kütləvi istehsal üçün miqyaslılıq və mürəkkəb formalar yaratmaq qabiliyyətini təmin edir.İstiliyin yayılması ehtiyacları, istehsal həcmi və ətraf mühitə təsir kimi amilləri nəzərə almaq, tətbiqiniz üçün hansı tip istilik qurğusunun ən uyğun olduğuna dair məlumatlı qərar verməyə kömək edəcək.

Bizneslə məşğulsunuzsa, bəyənə bilərsiniz

İstilik qəbuledicilərinin növləri

Fərqli istilik yayılması tələblərinə cavab vermək üçün fabrikimiz aşağıdakı kimi bir çox fərqli proses ilə müxtəlif tipli istilik qurğuları istehsal edə bilər:

Göndərmə vaxtı: 25 iyun 2023-cü il