Dans le monde des dissipateurs thermiques, deux procédés de fabrication sont devenus les leaders de l'industrie : le forgeage à froid et le moulage sous pression.Les deux méthodes ont leurs propres avantages et inconvénients, et il est essentiel de comprendre les différences entre elles pour sélectionner le dissipateur thermique le mieux adapté à votre application spécifique.

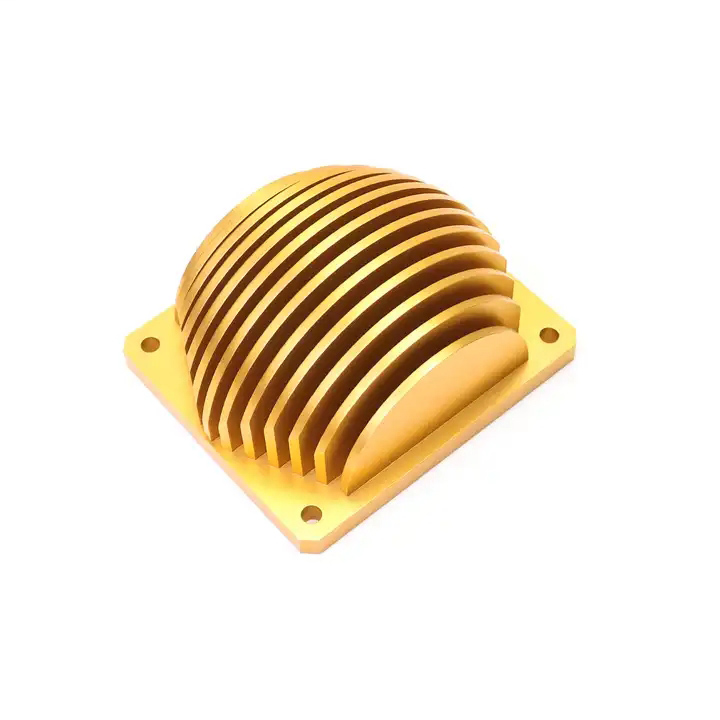

Dissipateurs thermiques forgés à froidsont produits à l'aide d'un processus qui consiste à appliquer des forces de compression à un lingot ou une billette métallique à température ambiante.Ce processus, également connu sous le nom de formage à froid, permet la création de conceptions de dissipateurs thermiques complexes avec une grande précision et des tolérances serrées.L'un des principaux avantages du forgeage à froid est l'élimination des opérations secondaires, telles que l'usinage, ce qui réduit les déchets de matière et les coûts de fabrication.

L'un des principaux avantages des dissipateurs thermiques forgés à froid est leur excellente conductivité thermique.Le processus de forgeage à froid assure un degré élevé d'uniformité du métal, ce qui améliore les capacités de dissipation de la chaleur.De plus, l'absence de porosité interne améliore l'intégrité structurelle du dissipateur thermique, ce qui le rend très efficace pour évacuer la chaleur des composants électroniques sensibles.

Le moulage sous pression, quant à lui, consiste à injecter du métal en fusion sous haute pression dans une cavité de moule, qui est ensuite refroidie et retirée pour révéler la forme finale du dissipateur thermique.Ce processus offre plusieurs avantages, notamment des capacités de production à volume élevé et la possibilité de créer des formes complexes avec des détails complexes.Le moulage sous pression peut produire des dissipateurs de chaleur avec des parois plus minces, permettant une meilleure dissipation de la chaleur.

L'un des principaux avantages dedissipateurs thermiques de moulage sous pressionest leur polyvalence dans le choix des matériaux.Alors que les dissipateurs thermiques forgés à froid sont généralement fabriqués à partir d'aluminium, le moulage sous pression permet l'utilisation d'une large gamme de matériaux, notamment des alliages de zinc, de cuivre et de magnésium.Cette polyvalence ouvre des opportunités pour des applications spécifiques qui peuvent nécessiter des propriétés de matériaux uniques, telles qu'une conductivité électrique élevée ou une résistance à la corrosion.

En termes de rentabilité, les dissipateurs thermiques forgés à froid ont un avantage sur les dissipateurs thermiques moulés sous pression.Le processus de forgeage à froid nécessite moins d'énergie que le moulage sous pression, ce qui réduit les coûts de fabrication.De plus, l'élimination des opérations secondaires dans le forgeage à froid réduit encore les coûts en minimisant les déchets de matériaux et le temps de traitement.

Cependant, les dissipateurs thermiques de moulage sous pression présentent des avantages en termes d'évolutivité et de volume de production.Le moulage sous pression permet des cycles de production rapides, ce qui le rend plus adapté à la fabrication à grande échelle.La capacité de produire des dissipateurs thermiques en grandes quantités avec une qualité constante fait du moulage sous pression un choix privilégié pour les industries qui exigent une production de masse, telles que l'automobile et l'électronique grand public.

Une autre différence significative entre le forgeage à froid et le moulage sous pression est leur impact sur l'environnement.Le forgeage à froid est un processus plus respectueux de l'environnement car il génère un minimum de rebuts et de déchets.L'absence d'opérations secondaires signifie moins de consommation d'énergie et moins de matériaux utilisés.En revanche, le moulage sous pression peut produire plus de déchets et consommer plus d'énergie en raison des processus de fusion et de refroidissement impliqués.

En résumé, le choix entre les dissipateurs thermiques forgés à froid et les dissipateurs thermiques moulés sous pression dépend en fin de compte des exigences spécifiques de votre application.Les dissipateurs thermiques forgés à froid offrent une excellente conductivité thermique, une haute précision et des coûts de fabrication réduits.D'autre part, les dissipateurs thermiques de moulage sous pression offrent une polyvalence dans la sélection des matériaux, une évolutivité pour la production de masse et la possibilité de créer des formes complexes.La prise en compte de facteurs tels que les besoins de dissipation thermique, le volume de production et l'impact environnemental vous aidera à prendre une décision éclairée sur le type de dissipateur thermique le mieux adapté à votre application.

Types de dissipateur de chaleur

Afin de répondre aux différentes exigences de dissipation thermique, notre usine peut produire différents types de dissipateurs thermiques avec de nombreux processus différents, tels que ci-dessous :

Heure de publication : 25 juin 2023