हीट सिंकच्या जगात, दोन उत्पादन प्रक्रिया उद्योग प्रमुख म्हणून उदयास आल्या आहेत - कोल्ड फोर्जिंग आणि डाय कास्टिंग.दोन्ही पद्धतींचे स्वतःचे अनन्य फायदे आणि तोटे आहेत आणि तुमच्या विशिष्ट अनुप्रयोगासाठी सर्वात योग्य उष्णता सिंक निवडण्यासाठी त्यांच्यातील फरक समजून घेणे महत्वाचे आहे.

थंड बनावट उष्णता बुडतेखोलीच्या तपमानावर मेटल स्लग किंवा बिलेटवर कॉम्प्रेशन फोर्स लागू करणे समाविष्ट असलेल्या प्रक्रियेचा वापर करून तयार केले जाते.ही प्रक्रिया, ज्याला कोल्ड फॉर्मिंग असेही म्हटले जाते, उच्च सुस्पष्टता आणि घट्ट सहनशीलतेसह जटिल उष्णता सिंक डिझाइन तयार करण्यास अनुमती देते.कोल्ड फोर्जिंगच्या मुख्य फायद्यांपैकी एक म्हणजे दुय्यम ऑपरेशन्स नष्ट करणे, जसे की मशीनिंग, ज्यामुळे सामग्रीचा कचरा आणि उत्पादन खर्च कमी होतो.

कोल्ड फोर्ज्ड हीट सिंकचा एक मोठा फायदा म्हणजे त्यांची उत्कृष्ट थर्मल चालकता.कोल्ड फोर्जिंग प्रक्रिया उच्च प्रमाणात धातूची एकरूपता सुनिश्चित करते, परिणामी उष्णता नष्ट करण्याची क्षमता सुधारते.याव्यतिरिक्त, अंतर्गत सच्छिद्रतेची अनुपस्थिती हीट सिंकची संरचनात्मक अखंडता वाढवते, ज्यामुळे ते संवेदनशील इलेक्ट्रॉनिक घटकांपासून उष्णता दूर नेण्यात अत्यंत कार्यक्षम बनते.

दुसरीकडे, डाय कास्टिंगमध्ये, उच्च दाबाखाली वितळलेल्या धातूला मोल्ड पोकळीमध्ये इंजेक्शन देणे समाविष्ट आहे, जे नंतर थंड केले जाते आणि अंतिम उष्णता सिंक आकार प्रकट करण्यासाठी काढले जाते.ही प्रक्रिया उच्च उत्पादन क्षमता आणि गुंतागुंतीच्या तपशीलांसह जटिल आकार तयार करण्याची क्षमता यासह अनेक फायदे देते.डाई कास्टिंग पातळ भिंतींसह उष्णता सिंक तयार करू शकते, ज्यामुळे उष्णता अधिक चांगल्या प्रकारे नष्ट होऊ शकते.

च्या प्रमुख फायद्यांपैकी एकडाई कास्टिंग हीट सिंकसाहित्य निवडीतील त्यांची अष्टपैलुत्व आहे.कोल्ड फोर्ज्ड हीट सिंक सामान्यत: अॅल्युमिनियमपासून बनवले जातात, तर डाय कास्टिंगमुळे जस्त, तांबे आणि मॅग्नेशियम मिश्र धातुंचा समावेश असलेल्या विस्तृत सामग्रीचा वापर करणे शक्य होते.ही अष्टपैलुत्व विशिष्ट अनुप्रयोगांसाठी संधी उघडते ज्यासाठी उच्च विद्युत चालकता किंवा गंज प्रतिकार यासारख्या अद्वितीय भौतिक गुणधर्मांची आवश्यकता असू शकते.

जेव्हा किंमत-प्रभावीतेचा विचार केला जातो, तेव्हा कोल्ड फोर्ज्ड हीट सिंकचा डाय कास्टिंग हीट सिंकपेक्षा फायदा होतो.कोल्ड फोर्जिंग प्रक्रियेसाठी डाय कास्टिंगच्या तुलनेत कमी ऊर्जा लागते, परिणामी उत्पादन खर्च कमी होतो.याव्यतिरिक्त, कोल्ड फोर्जिंगमधील दुय्यम ऑपरेशन्स काढून टाकल्यामुळे सामग्रीचा कचरा आणि प्रक्रियेचा वेळ कमी करून खर्च कमी होतो.

तथापि, स्केलेबिलिटी आणि उत्पादन व्हॉल्यूमच्या दृष्टीने डाय कास्टिंग हीट सिंकचे फायदे आहेत.डाय कास्टिंग जलद उत्पादन चक्रांना अनुमती देते, ज्यामुळे ते मोठ्या प्रमाणात उत्पादनासाठी अधिक योग्य बनते.सातत्यपूर्ण गुणवत्तेसह उच्च प्रमाणात हीट सिंक तयार करण्याची क्षमता डाय कास्टिंगला ऑटोमोटिव्ह आणि कंझ्युमर इलेक्ट्रॉनिक्स सारख्या मोठ्या प्रमाणात उत्पादनाची मागणी करणाऱ्या उद्योगांसाठी एक पसंतीचा पर्याय बनवते.

कोल्ड फोर्जिंग आणि डाय कास्टिंगमधील आणखी एक महत्त्वाचा फरक म्हणजे त्यांचा पर्यावरणावर होणारा परिणाम.कोल्ड फोर्जिंग ही पर्यावरणास अनुकूल प्रक्रिया आहे कारण ती कमीतकमी भंगार आणि कचरा निर्माण करते.दुय्यम ऑपरेशन्सची अनुपस्थिती म्हणजे कमी ऊर्जा वापर आणि कमी सामग्री वापरली जाते.याउलट, डाय कास्टिंग अधिक कचरा निर्माण करू शकते आणि वितळणे आणि थंड होण्याच्या प्रक्रियेमुळे जास्त प्रमाणात ऊर्जा वापरते.

सारांश, कोल्ड फोर्ज्ड हीट सिंक आणि डाय कास्टिंग हीट सिंक मधील निवड शेवटी तुमच्या अर्जाच्या विशिष्ट आवश्यकतांवर अवलंबून असते.कोल्ड बनावट हीट सिंक उत्कृष्ट थर्मल चालकता, उच्च अचूकता आणि कमी उत्पादन खर्च देतात.दुसरीकडे, डाय कास्टिंग हीट सिंक सामग्रीच्या निवडीमध्ये अष्टपैलुत्व, मोठ्या प्रमाणात उत्पादनासाठी स्केलेबिलिटी आणि जटिल आकार तयार करण्याची क्षमता प्रदान करतात.उष्णतेचा अपव्यय होण्याची गरज, उत्पादनाची मात्रा आणि पर्यावरणीय प्रभाव यासारख्या घटकांचा विचार केल्याने तुम्हाला तुमच्या अर्जासाठी कोणत्या प्रकारचे उष्मा सिंक सर्वात योग्य आहे याबद्दल माहितीपूर्ण निर्णय घेण्यास मदत होईल.

तुम्ही व्यवसायात असाल तर तुम्हाला आवडेल

हीट सिंकचे प्रकार

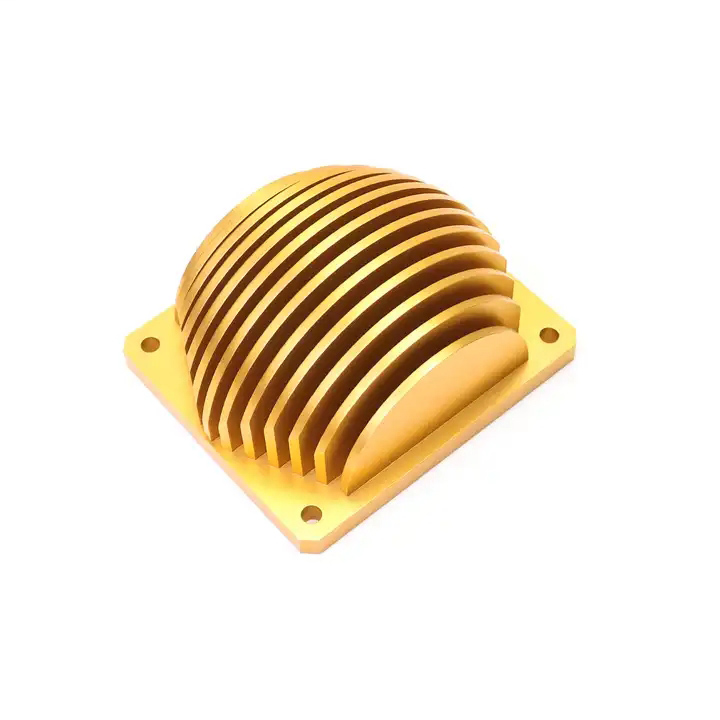

वेगवेगळ्या उष्णतेच्या अपव्यय गरजा पूर्ण करण्यासाठी, आमचा कारखाना वेगवेगळ्या प्रक्रियेसह विविध प्रकारचे उष्णता सिंक तयार करू शकतो, जसे की खालील:

पोस्ट वेळ: जून-25-2023