Siltuma izlietņu pasaulē par nozares līderiem ir izvirzījušies divi ražošanas procesi - aukstā kalšana un liešana.Abām metodēm ir savas unikālās priekšrocības un trūkumi, un to atšķirību izpratne ir ļoti svarīga, lai izvēlētos vispiemērotāko siltuma izlietni jūsu konkrētajam lietojumam.

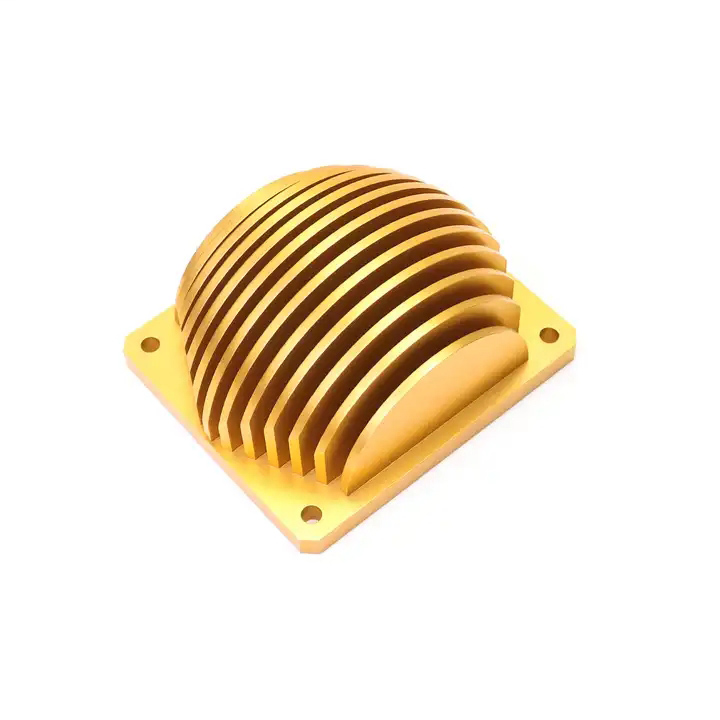

Auksti kaltas siltuma izlietnestiek ražoti, izmantojot procesu, kas ietver saspiešanas spēku pielietošanu metāla sliedei vai sagatavei istabas temperatūrā.Šis process, kas pazīstams arī kā aukstā formēšana, ļauj izveidot sarežģītas siltuma izlietnes konstrukcijas ar augstu precizitāti un stingrām pielaidēm.Viena no galvenajām aukstās kalšanas priekšrocībām ir sekundāro darbību, piemēram, apstrādes, likvidēšana, kas samazina materiālu atkritumus un ražošanas izmaksas.

Viena no galvenajām auksti kalto siltuma izlietņu priekšrocībām ir to lieliskā siltumvadītspēja.Aukstās kalšanas process nodrošina augstu metāla viendabīguma pakāpi, kā rezultātā uzlabojas siltuma izkliedes spējas.Turklāt iekšējās porainības trūkums uzlabo siltuma izlietnes strukturālo integritāti, padarot to ļoti efektīvu siltuma novadīšanā no jutīgiem elektroniskiem komponentiem.

No otras puses, liešana ietver kausēta metāla ievadīšanu zem augsta spiediena veidnes dobumā, kas pēc tam tiek atdzesēts un noņemts, lai atklātu galīgo siltuma izlietnes formu.Šis process piedāvā vairākas priekšrocības, tostarp liela ražošanas apjoma iespējas un iespēju izveidot sarežģītas formas ar sarežģītām detaļām.Liešana var radīt siltuma izlietnes ar plānākām sienām, kas ļauj labāk izkliedēt siltumu.

Viens no galvenajiem ieguvumiem noliešanas siltuma izlietnesir to daudzpusība materiālu izvēlē.Lai gan auksti kaltas siltuma izlietnes parasti tiek ražotas no alumīnija, liešana ļauj izmantot plašu materiālu klāstu, tostarp cinka, vara un magnija sakausējumus.Šī daudzpusība paver iespējas īpašiem lietojumiem, kuriem var būt nepieciešamas unikālas materiāla īpašības, piemēram, augsta elektrovadītspēja vai izturība pret koroziju.

Runājot par rentabilitāti, auksti kaltām siltuma izlietnēm ir priekšrocības salīdzinājumā ar spiedlešanas siltuma izlietnēm.Aukstās kalšanas process prasa mazāk enerģijas, salīdzinot ar liešanu, tādējādi samazinot ražošanas izmaksas.Turklāt sekundāro operāciju likvidēšana aukstajā kalšanā vēl vairāk samazina izmaksas, samazinot materiālu atkritumus un apstrādes laiku.

Tomēr spiedliešanas siltuma izlietnēm ir priekšrocības mērogojamības un ražošanas apjoma ziņā.Liešana nodrošina ātrus ražošanas ciklus, padarot to piemērotāku liela mēroga ražošanai.Spēja ražot siltuma izlietnes lielos daudzumos ar nemainīgu kvalitāti padara liešanu par vēlamo izvēli nozarēs, kurās nepieciešama masveida ražošana, piemēram, automobiļu rūpniecībā un plaša patēriņa elektronikā.

Vēl viena būtiska atšķirība starp auksto kalšanu un liešanu ir to ietekme uz vidi.Aukstā kalšana ir videi draudzīgāks process, jo tas rada minimālu lūžņu un atkritumu daudzumu.Sekundāro darbību neesamība nozīmē mazāku enerģijas patēriņu un mazāk izmantoto materiālu.Turpretim liešana spiedienā var radīt vairāk atkritumu un patērē lielāku enerģijas daudzumu iesaistīto kušanas un dzesēšanas procesu dēļ.

Rezumējot, izvēle starp auksti kaltām siltuma izlietnēm un liešanas radiatoriem galu galā ir atkarīga no jūsu pielietojuma īpašajām prasībām.Auksti kaltas siltuma izlietnes piedāvā izcilu siltumvadītspēju, augstu precizitāti un samazinātas ražošanas izmaksas.No otras puses, spiedliešanas siltuma izlietnes nodrošina daudzpusību materiālu izvēlē, mērogojamību masveida ražošanai un iespēju izveidot sarežģītas formas.Ņemot vērā tādus faktorus kā siltuma izkliedes vajadzības, ražošanas apjoms un ietekme uz vidi, jūs varēsit pieņemt apzinātu lēmumu par to, kurš siltuma izlietnes veids ir vispiemērotākais jūsu lietojumam.

Siltuma izlietņu veidi

Lai izpildītu dažādas siltuma izkliedes prasības, mūsu rūpnīca var ražot dažāda veida siltuma izlietnes ar daudziem dažādiem procesiem, piemēram:

Izlikšanas laiks: 25.06.2023