In de wereld van koellichamen zijn twee productieprocessen naar voren gekomen als marktleiders: koud smeden en spuitgieten.Beide methoden hebben hun eigen unieke voor- en nadelen, en het begrijpen van de verschillen daartussen is cruciaal voor het selecteren van het meest geschikte koellichaam voor uw specifieke toepassing.

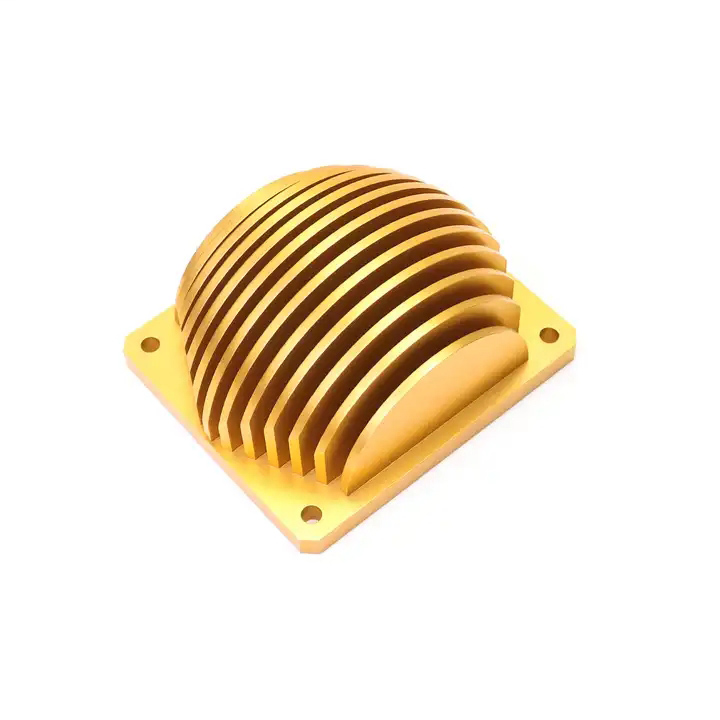

Koud gesmede koellichamenworden geproduceerd met behulp van een proces waarbij compressiekrachten worden uitgeoefend op een metalen slak of knuppel bij kamertemperatuur.Dit proces, ook wel bekend als koudvormen, maakt het mogelijk om complexe koellichaamontwerpen te creëren met hoge precisie en nauwe toleranties.Een van de belangrijkste voordelen van koud smeden is de eliminatie van secundaire bewerkingen, zoals machinale bewerking, waardoor materiaalverspilling en productiekosten worden verminderd.

Een van de grote voordelen van koudgesmede koellichamen is hun uitstekende thermische geleidbaarheid.Het koude smeedproces zorgt voor een hoge mate van metaaluniformiteit, wat resulteert in een verbeterde warmteafvoer.Bovendien verbetert de afwezigheid van interne porositeit de structurele integriteit van het koellichaam, waardoor het zeer efficiënt is in het afvoeren van warmte van gevoelige elektronische componenten.

Bij spuitgieten daarentegen wordt gesmolten metaal onder hoge druk in een vormholte geïnjecteerd, die vervolgens wordt afgekoeld en verwijderd om de uiteindelijke vorm van het koellichaam te onthullen.Dit proces biedt verschillende voordelen, waaronder mogelijkheden voor een hoog productievolume en de mogelijkheid om complexe vormen met ingewikkelde details te creëren.Door spuitgieten kunnen koellichamen met dunnere wanden worden geproduceerd, waardoor de warmte beter kan worden afgevoerd.

Een van de belangrijkste voordelen vanspuitgieten koellichamenis hun veelzijdigheid in materiaalkeuze.Terwijl koudgesmede koellichamen doorgaans worden vervaardigd van aluminium, maakt spuitgieten het gebruik van een breed scala aan materialen mogelijk, waaronder zink-, koper- en magnesiumlegeringen.Deze veelzijdigheid opent mogelijkheden voor specifieke toepassingen die mogelijk unieke materiaaleigenschappen vereisen, zoals een hoge elektrische geleidbaarheid of corrosieweerstand.

Als het gaat om kosteneffectiviteit, hebben koudgesmede koellichamen een voordeel ten opzichte van spuitgieten koellichamen.Het koudsmeedproces vereist minder energie in vergelijking met spuitgieten, wat resulteert in lagere productiekosten.Bovendien verlaagt de eliminatie van secundaire bewerkingen bij koud smeden de kosten verder door materiaalverspilling en verwerkingstijd te minimaliseren.

Koellichamen van spuitgieten hebben echter voordelen op het gebied van schaalbaarheid en productievolume.Spuitgieten zorgt voor snelle productiecycli, waardoor het meer geschikt is voor grootschalige productie.De mogelijkheid om koellichamen in grote hoeveelheden met een consistente kwaliteit te produceren, maakt spuitgieten een voorkeurskeuze voor industrieën die massaproductie vereisen, zoals auto- en consumentenelektronica.

Een ander belangrijk verschil tussen koud smeden en spuitgieten is hun impact op het milieu.Koud smeden is een milieuvriendelijker proces omdat het minimale schroot en afval genereert.Het ontbreken van secundaire bewerkingen betekent minder energieverbruik en minder materiaalgebruik.Daarentegen kan spuitgieten meer afval produceren en meer energie verbruiken vanwege de smelt- en afkoelprocessen.

Samengevat, de keuze tussen koudgesmede koellichamen en koellichamen van spuitgieten hangt uiteindelijk af van de specifieke vereisten van uw toepassing.Koud gesmede koellichamen bieden uitstekende thermische geleidbaarheid, hoge precisie en lagere productiekosten.Aan de andere kant bieden koellichamen voor spuitgieten veelzijdigheid in materiaalkeuze, schaalbaarheid voor massaproductie en de mogelijkheid om complexe vormen te creëren.Door rekening te houden met factoren zoals de behoefte aan warmteafvoer, het productievolume en de impact op het milieu, kunt u een weloverwogen beslissing nemen over welk type koellichaam het meest geschikt is voor uw toepassing.

Als u zaken doet, vindt u dit misschien leuk

Soorten koellichaam

Om aan verschillende warmteafvoervereisten te voldoen, kan onze fabriek verschillende typen koellichamen produceren met veel verschillende processen, zoals hieronder:

Posttijd: 25 juni 2023