LED ısı emicinin önemi

LED ısı emiciısı dağılımı için kullanılan, genellikle bir LED lambanın altına monte edilen metal bir plakadır.LED tarafından üretilen ısıyı etkili bir şekilde dağıtabilir ve dağıtabilir, LED'in sıcaklığını güvenli bir aralıkta tutabilir ve LED lambasının normal çalışmasını ve hizmet ömrünü sağlayabilir.

LED ışıkların parlaklığı ve kullanım ömrü büyük ölçüde LED sıcaklığının kontrolüne bağlıdır.Yüksek sıcaklıklar, LED ışıkların parlaklığını ve kullanım ömrünü azaltabilir ve hatta arızalanmasına neden olabilir.Bu nedenle, LED ısı emici, LED ışıkların performansı ve güvenilirliği için çok önemlidir.

LED ısı emicinin ana üretim süreci

LED ısı emiciler için yaygın olarak kullanılan birkaç üretim süreci şunlardır:

1. Ekstrüde ısı emici

Ekstrüde ısı emici, sıcak alüminyum kütüklerin istenen kesitteki çelik bir kalıbın içinden itilmesi ve ardından istenen uzunluktaki soğutucuya kadar kesilmesi veya kesilmesiyle üretilir.Bu ekstrüzyon işlemi, karmaşık kanatlı tasarımların oluşturulmasına izin verir.

2. Soğuk dövme soğutucu

Soğuk dövme soğutucusoğuk dövme işlemi ile imal edilir, alüminyum veya bakır hammaddesinin normal sıcaklıkta bir zımba ile kalıp kalıbına zorlanmasıyla pim kanat dizileri oluşturulur, pimler taban bölgesinden dışarı taşar

3. Döküm soğutucu

Basınçlı döküm, sıvı erimiş metalin yüksek basınç altında yüksek hassasiyetli bir kalıba enjekte edilmesi üretim sürecidir.Genellikle ayrıntılı bir yüzey dokusuna sahip karmaşık üç boyutlu yapıları seri üretmek için kullanılır.

LED ısı emici için en iyi üretim süreci hangisidir?

Aynı görünüme sahip LED ısı emici ise, basınçlı döküm kalıplarının fiyatları yüksek, soğuk dövme kalıplarının fiyatları makul ve ekstrüzyon kalıplarının fiyatları nispeten düşük.

İşlem maliyetleri açısından, ekstrüzyon profil işleme fiyatı yüksektir, kalıp döküm fiyatı makul ve dövme ve presleme fiyatı nispeten ucuzdur.

Malzeme maliyetleri açısındanADC12 basınçlı döküm için malzeme maliyeti nispeten ucuzken, A6063 ekstrüzyon ve dövme malzemeleri için daha pahalıdır.

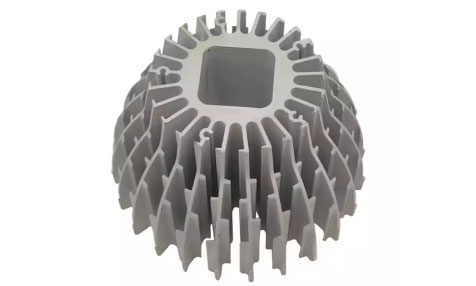

Örnek olarak genellikle ayçiçeği şeklindeki LED soğutucuları alın.

Ekstrüzyon işleminde, malzeme genellikle A6063 kullanırsa, ürünün ısı yayma etkisinin nispeten iyi olması ve anotlama gibi bitmiş ürünün yüzey işleminin nispeten kolay olması avantajıdır.Kalıp üretim döngüsü genellikle 10-15 gün kısadır ve kalıp fiyatı ucuzdur.

Dezavantajı, post işleme maliyetinin daha yüksek ve çıktının daha düşük olmasıdır.

LED radyatörler üretmek için basınçlı döküm kullanıldığında, malzeme olarak genellikle ADC12 malzemesi kullanılır.

Avantajları şunlardır: düşük işleme maliyeti, yüksek üretim kapasitesi ve kalıp izin verirse çeşitli şekillerde radyatör üretebilme yeteneği.

Dezavantajları: Kalıp maliyeti yüksektir ve kalıp üretim döngüsü uzundur, genellikle 20-35 gün sürer.

Soğuk dövmeden yapılan LED soğutucu teorik olarak herhangi bir malzemeden yapılabilir.

Avantajları şunlardır: düşük işleme maliyeti ve yüksek üretim kapasitesi.Kalıp üretim döngüsü genellikle 10-15 gündür ve kalıp fiyatı ucuzdur.

Dezavantajı, dövme işleminin sınırlamaları nedeniyle karmaşık şekillere sahip ürünlerin üretilmesinin mümkün olmamasıdır.

Özetlemek gerekirse, LED ısı emici karmaşık bir görünüme ve büyük bir miktara sahipse, kalıp döküm işleminin kullanılması tavsiye edilir, LED ısı emici basit bir görünüme ve büyük miktarda ise, soğuk dövme işleminin kullanılması tavsiye edilir,

Aksi takdirde, genellikle yapmak için ekstrüde edilmiş işlemi kullanırız.Aynı zamanda, spesifik durumu analiz etmemiz ve maliyet ve ürün performansı için en uygun üretim yöntemini seçmemiz gerekiyor.

Isı Emici Türleri

Farklı ısı dağılımı gereksinimlerini karşılamak için fabrikamız aşağıdaki gibi birçok farklı işlemle farklı tipte ısı emiciler üretebilir:

Gönderim zamanı: 21 Nisan 2023