ความสำคัญของฮีตซิงก์ LED

แผงระบายความร้อน LEDเป็นแผ่นโลหะที่ใช้สำหรับระบายความร้อน มักจะติดตั้งไว้ที่ด้านล่างของหลอดไฟ LEDสามารถกระจายและกระจายความร้อนที่เกิดจาก LED ได้อย่างมีประสิทธิภาพ รักษาอุณหภูมิของ LED ให้อยู่ในช่วงที่ปลอดภัย และรับประกันการทำงานปกติและอายุการใช้งานของหลอดไฟ LED

ความสว่างและอายุการใช้งานของไฟ LED ส่วนใหญ่ขึ้นอยู่กับการควบคุมอุณหภูมิของ LEDอุณหภูมิสูงสามารถลดความสว่างและอายุการใช้งานของไฟ LED และอาจนำไปสู่ความล้มเหลวได้ดังนั้นฮีตซิงก์ LED จึงมีความสำคัญอย่างยิ่งต่อประสิทธิภาพและความน่าเชื่อถือของไฟ LED

กระบวนการผลิตหลักของฮีตซิงก์ LED

ต่อไปนี้เป็นกระบวนการผลิตที่ใช้กันทั่วไปสำหรับฮีตซิงก์ LED:

1. แผ่นระบายความร้อนแบบอัดขึ้นรูป

แผ่นระบายความร้อนอัดผลิตโดยการดันแท่งอลูมิเนียมร้อนผ่านแม่พิมพ์เหล็กของหน้าตัดที่ต้องการ จากนั้นตัดหรือเลื่อยไปยังฮีตซิงก์ตามความยาวที่ต้องการกระบวนการอัดขึ้นรูปนี้ช่วยให้สามารถสร้างการออกแบบครีบที่ซับซ้อนได้

2. แผ่นระบายความร้อนหล่อเย็น

แผ่นระบายความร้อนหล่อเย็นถูกผลิตขึ้นโดยกระบวนการตีขึ้นรูปแบบเย็น (Cold Forging) Pin Arrays ถูกสร้างขึ้นโดยการบังคับให้วัตถุดิบอลูมิเนียมหรือทองแดงเข้าสู่แม่พิมพ์โดยการเจาะที่อุณหภูมิปกติ ให้หมุดยื่นออกมาจากบริเวณฐาน

3. ฮีตซิงก์หล่อขึ้นรูป

การหล่อขึ้นรูปเป็นกระบวนการผลิตของการฉีดโลหะหลอมเหลวภายใต้ความดันสูงเข้าไปในแม่พิมพ์ที่มีความแม่นยำสูงมักใช้ในการผลิตโครงสร้างสามมิติที่ซับซ้อนจำนวนมากพร้อมพื้นผิวที่มีรายละเอียด

กระบวนการผลิตแบบใดดีที่สุดสำหรับฮีตซิงก์ LED

หาก LED ฮีตซิงก์มีลักษณะเหมือนกันราคาของแม่พิมพ์หล่อขึ้นรูปสูง แม่พิมพ์ตีขึ้นรูปเย็นมีราคาปานกลาง และราคาของแม่พิมพ์อัดขึ้นรูปค่อนข้างต่ำ

จากมุมมองของต้นทุนการประมวลผล, ราคาของการขึ้นรูปโปรไฟล์การอัดรีดสูง, ราคาของการหล่อขึ้นรูปอยู่ในระดับปานกลาง และราคาของการตีขึ้นรูปและการกดค่อนข้างถูก

จากมุมมองของต้นทุนวัสดุต้นทุนวัสดุค่อนข้างถูกสำหรับการหล่อขึ้นรูป ADC12 ในขณะที่ A6063 มีราคาแพงกว่าสำหรับการอัดขึ้นรูปและการตีขึ้นรูป

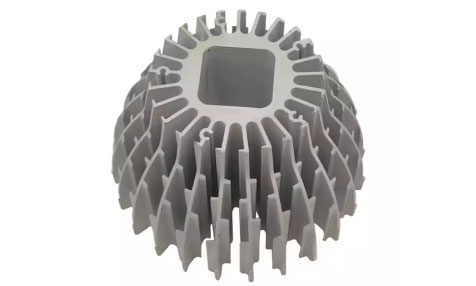

ยกตัวอย่างฮีตซิงก์ LED ที่มักจะเป็นรูปดอกทานตะวัน

ถ้ากระบวนการอัดขึ้นรูป วัสดุมักจะใช้ A6063 ข้อดีคือ ผลการกระจายความร้อนของผลิตภัณฑ์ค่อนข้างดี และการรักษาพื้นผิวของผลิตภัณฑ์สำเร็จรูป เช่น อโนไดซ์ ค่อนข้างง่ายวงจรการผลิตแม่พิมพ์มักจะสั้น 10-15 วัน และราคาแม่พิมพ์มีราคาถูก

ข้อเสียคือต้นทุนหลังการตัดเฉือนสูงกว่าและผลผลิตต่ำกว่า

การใช้แม่พิมพ์หล่อเพื่อผลิตหม้อน้ำ LED มักใช้วัสดุ ADC12 เป็นวัสดุ

ข้อดีคือ: ต้นทุนการผลิตต่ำ กำลังการผลิตสูง และความสามารถในการผลิตหม้อน้ำรูปทรงต่างๆ หากแม่พิมพ์อนุญาต

ข้อเสีย: ต้นทุนแม่พิมพ์สูง และวงจรการผลิตแม่พิมพ์ยาว โดยปกติจะใช้เวลา 20-35 วัน

แผ่นระบายความร้อน LED ที่ทำจากการตีขึ้นรูปแบบเย็นสามารถทำจากวัสดุใดก็ได้ในทางทฤษฎี

ข้อดีคือ: ต้นทุนการผลิตต่ำและกำลังการผลิตสูงวงจรการผลิตแม่พิมพ์มักจะ 10-15 วัน และราคาแม่พิมพ์มีราคาถูก

ข้อเสียคือเนื่องจากข้อจำกัดของกระบวนการตีขึ้นรูปทำให้ไม่สามารถผลิตชิ้นงานที่มีรูปร่างซับซ้อนได้

โดยสรุป หากฮีตซิงก์ LED มีลักษณะซับซ้อนและมีปริมาณมาก ขอแนะนำให้ใช้กระบวนการหล่อขึ้นรูป หากฮีตซิงก์ LED มีลักษณะเรียบง่ายและมีปริมาณมาก ขอแนะนำให้ใช้กระบวนการตีขึ้นรูปเย็น

มิฉะนั้นเรามักจะใช้กระบวนการอัดรีดในการทำในขณะเดียวกัน เราจำเป็นต้องวิเคราะห์สถานการณ์เฉพาะและเลือกวิธีการผลิตที่เหมาะสมที่สุดสำหรับต้นทุนและประสิทธิภาพของผลิตภัณฑ์

ประเภทของฮีตซิงก์

เพื่อตอบสนองความต้องการด้านการกระจายความร้อนที่แตกต่างกัน โรงงานของเราสามารถผลิตฮีตซิงก์ประเภทต่างๆ ด้วยกระบวนการต่างๆ มากมาย เช่นด้านล่าง:

เวลาโพสต์: เมษายน-21-2023