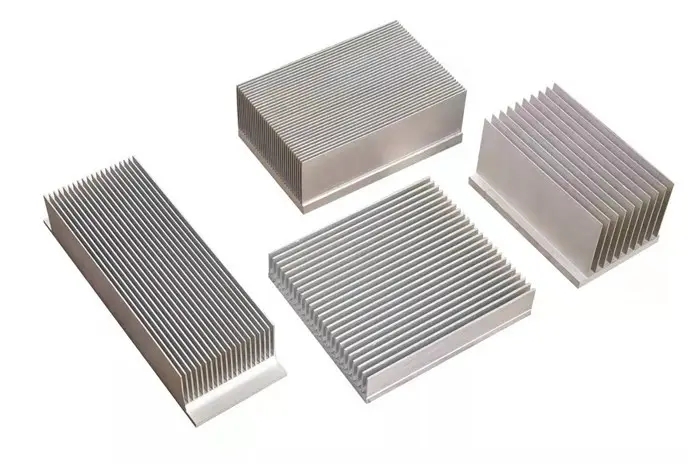

カスタムヒートシンク電子機器で熱を放散し、温度を調節するために使用される重要なコンポーネントです。熱を放散することで損傷を防ぎ、デバイスの寿命を確保します。カスタム ヒートシンクにはさまざまな形状、サイズ、材質がありますが、その構造と製造プロセスはある程度似ています。

ヒートシンクをどのようにカスタマイズしますか?この記事では、以下に含まれるプロセスについて説明します。カスタムヒートシンクの設計、製造に使用される材料、およびアプリケーションのニーズに最適なカスタム ヒートシンクを選択するための基準。

カスタム ヒートシンクについて

カスタム ヒートシンクは、熱が発生する場所から熱を伝達または放散するコンポーネントです。これには、CPU、GPU、電源ユニットなどの電子デバイスが含まれます。コンピューターでは、CPU が主な熱源として機能し、データを処理するときに熱を発生します。ヒートシンクが設置されていないと、デバイスの温度が急速に上昇し、長期的な損傷を引き起こす可能性があります。

カスタム ヒートシンクに関しては、その設計と製造にかなりの創造性が関係します。これらのコンポーネントは通常、特定のアプリケーションに合わせてカスタムメイドされます。コンピュータ チップ、パワー トランジスタ、モーターのいずれであっても、カスタム ヒートシンクは特定のアプリケーション固有のニーズを満たすように特別に設計されています。

カスタム ヒートシンクは、アルミニウム、銅、または両方の組み合わせなどの材料で作られています。アルミニウムは、熱伝導率が高く、手頃な価格であるため、最も一般的に使用される材料です。一方、銅はより高価ですが、空気への熱伝達が優れています。

カスタムヒートシンクの構造と設計

カスタム ヒートシンクを設計する場合、考慮する必要がある構造上および設計上の考慮事項があります。設計要件と考慮事項は、アプリケーションの熱管理ニーズに応じて、アプリケーションごとに若干異なります。

カスタム ヒートシンクの製造には、多くの金属加工プロセスを使用できます。これらには以下が含まれます押し出す, ダイカスト, 鍛造とスタンピング。押し出し成形は最も一般的な方法と思われ、大量のカスタム ヒートシンクにとって最もコスト効率の高い製造方法です。一方、高精度のカスタムヒートシンクにはダイカストが使用されます。

押出成形は、加熱されたアルミニウム複合材料を特定の断面形状の金型に押し込む一般的な製造プロセスです。複合材料が金型のもう一方の端に出てきて、そこで必要な長さに切断されます。結果として得られる製品は、熱を効率的に放散するカスタム プロファイルを備えたヒートシンクです。

ダイカストでは、溶融したアルミニウムを高圧下で金型に流し込みます。その結果、ヒートシンクの形状と厚さが正確になります。このプロセスでは、フィンなどの追加のフィーチャーを金型に組み込むことができます。このプロセスにより、熱伝導率が高く、他の製造方法よりも耐久性の高いヒートシンクが得られます。

押出成形またはダイカストで作成されたヒートシンクの場合、通常、二次機械加工および仕上げプロセスが適用されます。これらのプロセスには、ドリルで穴を開け、クリップを組み立て、仕上げコートやカラーでコーティングすることが含まれます。

以下に、カスタム ヒートシンクに必要な手順を示します。

1. 製造工程の選択

2. 幾何学的特性の定義

3. 材料の選択

4. サイズの選択

5. 熱分析

6. デバイスへの統合

7. 試作品の製作

8. 生産の最適化

材料の選択

カスタム ヒートシンクの材料を選択する際には、熱伝導率、熱膨張、機械的特性、コストなどのいくつかの要素が考慮されます。アルミニウムと銅は、熱伝導率が高く、軽量で、手頃な価格であるため、最もよく使用される 2 つの材料です。

アルミニウムと銅は両方とも熱伝導性材料として分類されます。銅の熱伝導率定格は約 400W/mK ですが、アルミニウムは約 230W/mK です。さらに、アルミニウムは銅に比べて大幅に軽く、安価です。

サイズの選択

サイズの選択は、特定の熱特性と、放散される熱量およびスペース用途が供給できる熱量によって決まります。重要な要素には、表面積と断面積が含まれます。熱放散は表面積に正比例し、金属の厚さに反比例します。金属が厚いと発生する熱は少なくなりますが、金属が薄いと熱がより効率的に伝達されます。

熱分析

熱分析材料内の熱エネルギーの伝播を研究するものです。熱シミュレーションにより、設計者はヒートシンクがどの程度機能するか、またどの程度効果的に熱を放散するかを判断できます。当社は、さまざまな熱条件をシミュレートしてカスタム ヒートシンクのより適切な分析を提供できる包括的な熱シミュレーション ソフトウェアを備えています。

デバイスへの統合

ヒートシンクの設計プロセスの後、通常、カスタム ヒートシンクはさまざまな取り付け方法でデバイスに統合されます。一般的な取り付けオプションには、押しピン、ネジ、バネ、接着剤などがあります。取り付け方法は、特定のアプリケーション要件によって異なります。

製造

プロトタイプの開発が成功したら、最も経済的で効率的な方法を利用してカスタム ヒートシンクが製造されます。最終製品は、最適なパフォーマンス、構造的完全性、軽量性を確保するために厳格なテストを受けます。

結論

カスタム ヒートシンクは電子機器の重要なコンポーネントです。熱の放散に役立ち、デバイスのコンポーネントの保護に役立ちます。カスタム ヒートシンクの設計と製造のプロセスは、材料の選択、サイズ、熱特性など、いくつかの考慮事項を伴う複雑なプロセスです。カスタム ヒートシンク設計の複雑さを理解することで、メーカーは特定の設計および性能要件を満たすコンポーネントを製造できます。

ビジネスに携わっている人なら、気に入るかもしれません

ヒートシンクの種類

さまざまな放熱要件を満たすために、当社の工場では、以下のようなさまざまなプロセスでさまざまなタイプのヒートシンクを生産できます。

投稿日時: 2023 年 6 月 12 日