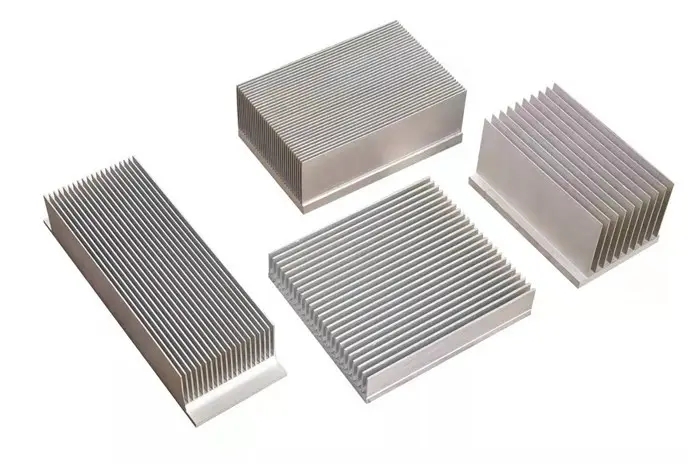

કસ્ટમ હીટ સિંકગરમીને દૂર કરવા અને તાપમાનને નિયંત્રિત કરવા માટે ઇલેક્ટ્રોનિક ઉપકરણોમાં ઉપયોગમાં લેવાતા આવશ્યક ઘટકો છે.ગરમીને દૂર કરીને, તેઓ નુકસાનને અટકાવે છે અને ઉપકરણની આયુષ્યની ખાતરી કરે છે.કસ્ટમ હીટ સિંક વિવિધ આકારો, કદ અને સામગ્રીમાં આવે છે, જો કે તેમની રચના અને ફેબ્રિકેશન પ્રક્રિયા કંઈક અંશે સમાન છે.

તમે હીટ સિંકને કેવી રીતે કસ્ટમ કરો છો?આ લેખમાં, અમે તેમાં સામેલ પ્રક્રિયાનું અન્વેષણ કરીશુંકસ્ટમ હીટ સિંક ડિઝાઇન કરવું, તેને બનાવવા માટે વપરાતી સામગ્રી અને તમારી એપ્લિકેશન જરૂરિયાતો માટે શ્રેષ્ઠ કસ્ટમ હીટ સિંક પસંદ કરવા માટેના માપદંડ.

કસ્ટમ હીટ સિંકને સમજવું

વૈવિધ્યપૂર્ણ હીટ સિંક એ એક ઘટક છે જે તે જ્યાંથી ઉત્પન્ન થાય છે ત્યાંથી ગરમીને સ્થાનાંતરિત અથવા વિસર્જન કરવા માટે સેવા આપે છે.આમાં CPU, GPU અથવા પાવર સપ્લાય યુનિટ જેવા ઇલેક્ટ્રોનિક ઉપકરણોનો સમાવેશ થાય છે.કમ્પ્યુટરમાં, CPU પ્રાથમિક ગરમી સ્ત્રોત તરીકે સેવા આપે છે, જે ડેટાની પ્રક્રિયા કરતી વખતે ગરમી ઉત્પન્ન કરે છે.જગ્યાએ હીટ સિંક વિના, ઉપકરણનું તાપમાન ઝડપથી વધી શકે છે અને લાંબા ગાળાના નુકસાનનું કારણ બની શકે છે.

જ્યારે કસ્ટમ હીટ સિંકની વાત આવે છે, ત્યારે તેમની ડિઝાઇન અને ઉત્પાદનમાં ઘણી બધી સર્જનાત્મકતા સામેલ છે.આ ઘટકો વિશિષ્ટ એપ્લિકેશનને ફિટ કરવા માટે સામાન્ય રીતે કસ્ટમ-મેડ હોય છે.પછી ભલે તે કમ્પ્યુટર ચિપ હોય, પાવર ટ્રાન્ઝિસ્ટર હોય અથવા મોટર હોય, કસ્ટમ હીટ સિંક ખાસ કરીને આપેલ એપ્લિકેશનની અનન્ય જરૂરિયાતોને પહોંચી વળવા માટે ડિઝાઇન કરવામાં આવે છે.

કસ્ટમ હીટ સિંક એલ્યુમિનિયમ, કોપર અથવા બંનેના મિશ્રણ જેવી સામગ્રીમાંથી બનાવવામાં આવે છે.એલ્યુમિનિયમ તેની ઉચ્ચ થર્મલ વાહકતા અને પરવડે તેવા કારણે ઉપયોગમાં લેવાતી સૌથી સામાન્ય સામગ્રી છે.બીજી બાજુ, કોપર વધુ ખર્ચાળ છે પરંતુ હવામાં વધુ સારી ગરમીનું ટ્રાન્સફર આપે છે.

કસ્ટમ હીટ સિંકનું માળખું અને ડિઝાઇનિંગ

કસ્ટમ હીટ સિંક ડિઝાઇન કરતી વખતે, અમુક માળખાકીય અને ડિઝાઇન બાબતો ધ્યાનમાં લેવી આવશ્યક છે.એપ્લિકેશનની થર્મલ મેનેજમેન્ટ જરૂરિયાતોને આધારે ડિઝાઇનની જરૂરિયાતો અને વિચારણાઓ એક એપ્લિકેશનથી બીજી એપ્લિકેશનમાં સહેજ બદલાય છે.

કસ્ટમ હીટ સિંકના ઉત્પાદન માટે ઘણી મેટલવર્કિંગ પ્રક્રિયાઓનો ઉપયોગ કરી શકાય છે.આનો સમાવેશ થાય છેઉત્તોદન, રંગનો ઢોળ કરવો, ફોર્જિંગઅનેમુદ્રાંકન.એક્સટ્રુઝન એ સૌથી લોકપ્રિય પદ્ધતિ હોવાનું જણાય છે અને ઉચ્ચ-વોલ્યુમ કસ્ટમ હીટ સિંક માટે સૌથી વધુ ખર્ચ-અસરકારક ઉત્પાદન પદ્ધતિ છે.બીજી બાજુ, ડાઇ કાસ્ટિંગનો ઉપયોગ ઉચ્ચ-ચોકસાઇવાળા કસ્ટમ હીટ સિંક માટે થાય છે.

એક્સટ્રુઝન એ એક લોકપ્રિય ઉત્પાદન પ્રક્રિયા છે જેમાં વિશિષ્ટ ક્રોસ-વિભાગીય આકાર સાથે બીબા દ્વારા ગરમ એલ્યુમિનિયમ સંયોજનને દબાણ કરવામાં આવે છે.સંયુક્ત બીબાના બીજા છેડે ઉભરી આવે છે, જ્યાં તેને જરૂરી લંબાઈમાં કાપવામાં આવે છે.પરિણામી ઉત્પાદન એ કસ્ટમ પ્રોફાઇલ સાથે હીટ સિંક છે જે ગરમીને દૂર કરવામાં કાર્યક્ષમ છે.

ડાઇ કાસ્ટિંગમાં ઉચ્ચ દબાણ હેઠળ પીગળેલા એલ્યુમિનિયમને ડાઇ મોલ્ડમાં ઠાલવવાનો સમાવેશ થાય છે.પરિણામ એ હીટ સિંકના આકાર અને જાડાઈમાં ચોકસાઈ છે.આ પ્રક્રિયામાં, વધારાના લક્ષણો, જેમ કે ફિન્સ, મોલ્ડમાં સમાવી શકાય છે.આ પ્રક્રિયા હીટ સિંક પેદા કરે છે જે ઉચ્ચ થર્મલ વાહકતા ધરાવે છે અને અન્ય ઉત્પાદન પદ્ધતિઓ કરતાં વધુ ટકાઉ હોય છે.

એક્સ્ટ્રુઝન અથવા ડાઇ કાસ્ટિંગ દ્વારા બનાવવામાં આવેલ હીટ સિંક માટે, સેકન્ડરી મશીનિંગ અને ફિનિશિંગ પ્રક્રિયાઓ સામાન્ય રીતે લાગુ કરવામાં આવે છે.આ પ્રક્રિયાઓમાં ડ્રિલિંગ છિદ્રો, ક્લિપ્સને એસેમ્બલ કરવા અને અંતિમ કોટ અથવા રંગ સાથે કોટિંગનો સમાવેશ થાય છે.

નીચે કસ્ટમ હીટ સિંકમાં સામેલ પગલાંઓ છે:

1. ઉત્પાદન પ્રક્રિયાની પસંદગી

2. ભૌમિતિક ગુણધર્મોની વ્યાખ્યા

3. સામગ્રીની પસંદગી

4. કદની પસંદગી

5. થર્મલ વિશ્લેષણ

6. ઉપકરણમાં એકીકરણ

7. પ્રોટોટાઇપનું ઉત્પાદન

8. ઉત્પાદન ઑપ્ટિમાઇઝેશન

સામગ્રીની પસંદગી

વૈવિધ્યપૂર્ણ હીટ સિંક માટે સામગ્રી પસંદ કરતી વખતે, થર્મલ વાહકતા, થર્મલ વિસ્તરણ, યાંત્રિક ગુણધર્મો અને કિંમત સહિતના ઘણા પરિબળોને ધ્યાનમાં લેવામાં આવે છે.એલ્યુમિનિયમ અને તાંબુ એ બે સૌથી વધુ લોકપ્રિય સામગ્રી છે જેનો ઉપયોગ તેમની ઉચ્ચ થર્મલ વાહકતા, હલકો વજન અને પરવડે તેવી છે.

એલ્યુમિનિયમ અને કોપર બંનેને થર્મલી વાહક સામગ્રી તરીકે વર્ગીકૃત કરવામાં આવે છે.કોપરનું થર્મલ વાહકતા રેટિંગ આશરે 400W/mK છે, જ્યારે એલ્યુમિનિયમ આશરે 230W/mK છે વધુમાં, તાંબાની તુલનામાં, એલ્યુમિનિયમ નોંધપાત્ર રીતે હળવા અને ઓછા ખર્ચાળ છે.

કદની પસંદગી

કદની પસંદગી ચોક્કસ થર્મલ ગુણધર્મો અને વિસર્જન કરવાની ગરમીની માત્રા અને જગ્યા એપ્લિકેશન સપ્લાય કરી શકે છે તેના પર આધારિત છે.મહત્વપૂર્ણ પરિબળોમાં સપાટી વિસ્તાર અને ક્રોસ-વિભાગીય વિસ્તારનો સમાવેશ થાય છે.ગરમીનું વિસર્જન સપાટીના ક્ષેત્રફળના સીધા પ્રમાણસર અને ધાતુની જાડાઈના વિપરિત પ્રમાણસર છે.જાડી ધાતુઓ ઓછી ગરમી ઉત્પન્ન કરે છે, જ્યારે પાતળી ધાતુઓ વધુ અસરકારક રીતે ગરમીનું પરિવહન કરે છે.

થર્મલ વિશ્લેષણ

થર્મલ વિશ્લેષણસામગ્રીની અંદર થર્મલ ઊર્જાના પ્રચારનો અભ્યાસ છે.થર્મલ સિમ્યુલેશન ડિઝાઇનર્સને તે નક્કી કરવામાં સક્ષમ કરે છે કે હીટ સિંક કેટલી સારી રીતે કાર્ય કરશે અને તે ગરમીને કેટલી અસરકારક રીતે દૂર કરશે.અમારી પાસે એક વ્યાપક થર્મલ સિમ્યુલેશન સૉફ્ટવેર છે જે કસ્ટમ હીટ સિંકનું વધુ સારું વિશ્લેષણ પ્રદાન કરવા માટે વિવિધ થર્મલ પરિસ્થિતિઓનું અનુકરણ કરી શકે છે.

ઉપકરણમાં એકીકરણ

હીટ સિંક ડિઝાઇન પ્રક્રિયા પછી, કસ્ટમ હીટ સિંક સામાન્ય રીતે વિવિધ માઉન્ટિંગ પદ્ધતિઓ દ્વારા ઉપકરણમાં એકીકૃત થાય છે.કેટલાક લોકપ્રિય માઉન્ટિંગ વિકલ્પોમાં પુશ પિન, સ્ક્રૂ, સ્પ્રિંગ્સ અથવા એડહેસિવ્સનો સમાવેશ થાય છે.માઉન્ટ કરવાની પદ્ધતિ ચોક્કસ એપ્લિકેશન આવશ્યકતાઓ પર આધારિત છે.

ઉત્પાદન

સફળ પ્રોટોટાઇપ વિકસિત થયા પછી, સૌથી વધુ આર્થિક અને કાર્યક્ષમ પદ્ધતિનો ઉપયોગ કરીને કસ્ટમ હીટ સિંક બનાવવામાં આવે છે.અંતિમ ઉત્પાદન શ્રેષ્ઠ પ્રદર્શન, માળખાકીય અખંડિતતા અને હળવાશની ખાતરી કરવા માટે સખત પરીક્ષણમાંથી પસાર થાય છે.

નિષ્કર્ષ

કસ્ટમ હીટ સિંક ઇલેક્ટ્રોનિક ઉપકરણોના મહત્વપૂર્ણ ઘટકો છે.તેઓ ગરમીને દૂર કરવામાં મદદ કરે છે, જે ઉપકરણના ઘટકોને સુરક્ષિત કરવામાં મદદ કરે છે.કસ્ટમ હીટ સિંકની ડિઝાઇન અને ઉત્પાદનની પ્રક્રિયા એ એક જટિલ પ્રક્રિયા છે જેમાં સામગ્રીની પસંદગી, કદ અને થર્મલ પ્રોપર્ટીઝ જેવી અનેક બાબતોનો સમાવેશ થાય છે.કસ્ટમ હીટ સિંક ડિઝાઇન કરવાની જટિલતાઓને સમજીને, ઉત્પાદકો એવા ઘટકોનું ઉત્પાદન કરી શકે છે જે ચોક્કસ ડિઝાઇન અને કામગીરીની જરૂરિયાતોને પૂર્ણ કરે છે.

જો તમે વ્યવસાયમાં છો, તો તમને ગમશે

હીટ સિંકના પ્રકાર

વિવિધ હીટ ડિસીપેશનની જરૂરિયાતોને પહોંચી વળવા માટે, અમારી ફેક્ટરી ઘણી જુદી જુદી પ્રક્રિયાઓ સાથે વિવિધ પ્રકારના હીટ સિંકનું ઉત્પાદન કરી શકે છે, જેમ કે નીચે:

પોસ્ટનો સમય: જૂન-12-2023