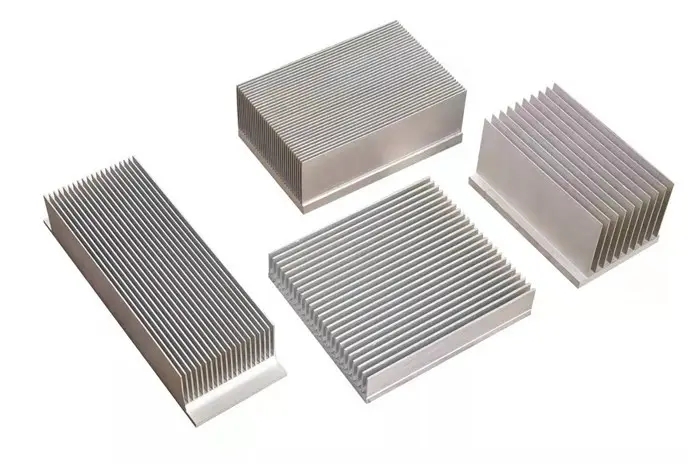

కస్టమ్ హీట్ సింక్లుఎలక్ట్రానిక్ పరికరాలలో వేడిని వెదజల్లడానికి మరియు ఉష్ణోగ్రతను నియంత్రించడానికి ఉపయోగించే ముఖ్యమైన భాగాలు.వేడిని వెదజల్లడం ద్వారా, అవి నష్టాన్ని నిరోధిస్తాయి మరియు పరికరం యొక్క దీర్ఘాయువును నిర్ధారిస్తాయి.కస్టమ్ హీట్ సింక్లు వేర్వేరు ఆకారాలు, పరిమాణాలు మరియు మెటీరియల్లలో వస్తాయి, అయినప్పటికీ వాటి నిర్మాణం మరియు కల్పన ప్రక్రియ కొంతవరకు సమానంగా ఉంటుంది.

మీరు హీట్ సింక్లను ఎలా కస్టమ్ చేస్తారు?ఈ ఆర్టికల్లో, మేము పాల్గొన్న ప్రక్రియను విశ్లేషిస్తాముఅనుకూల హీట్ సింక్ల రూపకల్పన, వాటిని రూపొందించడంలో ఉపయోగించే పదార్థాలు మరియు మీ అప్లికేషన్ అవసరాల కోసం ఉత్తమమైన కస్టమ్ హీట్ సింక్లను ఎంచుకోవడానికి ప్రమాణాలు.

కస్టమ్ హీట్ సింక్లను అర్థం చేసుకోవడం

కస్టమ్ హీట్ సింక్ అనేది అది ఉత్పత్తి చేయబడిన ప్రదేశం నుండి వేడిని బదిలీ చేయడానికి లేదా వెదజల్లడానికి ఉపయోగపడే ఒక భాగం.ఇందులో CPU, GPU లేదా పవర్ సప్లై యూనిట్లు వంటి ఎలక్ట్రానిక్ పరికరాలు ఉంటాయి.కంప్యూటర్లో, CPU ప్రాథమిక ఉష్ణ మూలంగా పనిచేస్తుంది, డేటాను ప్రాసెస్ చేస్తున్నప్పుడు వేడిని ఉత్పత్తి చేస్తుంది.హీట్ సింక్ లేకుండా, పరికరం యొక్క ఉష్ణోగ్రత వేగంగా పెరుగుతుంది మరియు దీర్ఘకాలిక నష్టాన్ని కలిగిస్తుంది.

కస్టమ్ హీట్ సింక్ల విషయానికి వస్తే, వాటి రూపకల్పన మరియు తయారీలో కొంత సృజనాత్మకత ఉంటుంది.ఈ భాగాలు నిర్దిష్ట అనువర్తనానికి సరిపోయేలా సాధారణంగా అనుకూలీకరించబడతాయి.ఇది కంప్యూటర్ చిప్, పవర్ ట్రాన్సిస్టర్ లేదా మోటారు అయినా, కస్టమ్ హీట్ సింక్లు ఇచ్చిన అప్లికేషన్ యొక్క ప్రత్యేక అవసరాలను తీర్చడానికి ప్రత్యేకంగా రూపొందించబడ్డాయి.

కస్టమ్ హీట్ సింక్లు అల్యూమినియం, రాగి లేదా రెండింటి కలయిక వంటి పదార్థాల నుండి తయారు చేయబడతాయి.అల్యూమినియం దాని అధిక ఉష్ణ వాహకత మరియు స్థోమత కారణంగా ఉపయోగించే అత్యంత సాధారణ పదార్థం.మరోవైపు, రాగి ఖరీదైనది కానీ గాలికి మెరుగైన ఉష్ణ బదిలీని అందిస్తుంది.

కస్టమ్ హీట్ సింక్ల నిర్మాణం మరియు రూపకల్పన

కస్టమ్ హీట్ సింక్లను డిజైన్ చేసేటప్పుడు, కొన్ని నిర్మాణ మరియు డిజైన్ పరిగణనలను పరిగణనలోకి తీసుకోవాలి.అప్లికేషన్ యొక్క థర్మల్ మేనేజ్మెంట్ అవసరాలను బట్టి డిజైన్ అవసరాలు మరియు పరిగణనలు ఒక అప్లికేషన్ నుండి మరొక అప్లికేషన్కు కొద్దిగా మారుతూ ఉంటాయి.

కస్టమ్ హీట్ సింక్ల ఉత్పత్తికి అనేక లోహపు పని ప్రక్రియలను ఉపయోగించవచ్చు.వీటితొ పాటువెలికితీత, డై కాస్టింగ్, నకిలీమరియుస్టాంపింగ్.ఎక్స్ట్రూషన్ అత్యంత ప్రజాదరణ పొందిన పద్ధతిగా కనిపిస్తుంది మరియు అధిక-వాల్యూమ్ కస్టమ్ హీట్ సింక్ల కోసం అత్యంత తక్కువ ఖర్చుతో కూడిన తయారీ పద్ధతి.మరోవైపు, డై కాస్టింగ్ అనేది హై-ప్రెసిషన్ కస్టమ్ హీట్ సింక్ల కోసం ఉపయోగించబడుతుంది.

ఎక్స్ట్రూషన్ అనేది ఒక నిర్దిష్ట క్రాస్-సెక్షనల్ ఆకారంతో అచ్చు ద్వారా వేడిచేసిన అల్యూమినియం మిశ్రమాన్ని నెట్టడం వంటి ప్రముఖ తయారీ ప్రక్రియ.అచ్చు యొక్క మరొక చివరలో మిశ్రమం ఉద్భవిస్తుంది, అక్కడ అది అవసరమైన పొడవుకు కత్తిరించబడుతుంది.ఫలిత ఉత్పత్తి కస్టమ్ ప్రొఫైల్తో కూడిన హీట్ సింక్, ఇది వేడిని వెదజల్లడంలో ప్రభావవంతంగా ఉంటుంది.

డై కాస్టింగ్ అనేది అధిక పీడనం కింద కరిగిన అల్యూమినియంను డై అచ్చులో పోయడం.ఫలితంగా హీట్ సింక్ యొక్క ఆకారం మరియు మందంలో ఖచ్చితత్వం ఉంటుంది.ఈ ప్రక్రియలో, రెక్కల వంటి అదనపు లక్షణాలను అచ్చులో చేర్చవచ్చు.ఈ ప్రక్రియ అధిక ఉష్ణ వాహకత కలిగిన హీట్ సింక్లను అందిస్తుంది మరియు ఇతర తయారీ పద్ధతుల కంటే ఎక్కువ మన్నికైనది.

ఎక్స్ట్రాషన్ లేదా డై కాస్టింగ్ ద్వారా సృష్టించబడిన హీట్ సింక్ల కోసం, సెకండరీ మ్యాచింగ్ మరియు ఫినిషింగ్ ప్రక్రియలు సాధారణంగా వర్తించబడతాయి.ఈ ప్రక్రియలలో డ్రిల్లింగ్ రంధ్రాలు, క్లిప్లను అసెంబ్లింగ్ చేయడం మరియు ఫినిషింగ్ కోటు లేదా రంగుతో పూత ఉంటాయి.

కస్టమ్ హీట్ సింక్లకు సంబంధించిన దశలు దిగువన ఉన్నాయి:

1. తయారీ ప్రక్రియ ఎంపిక

2. రేఖాగణిత లక్షణాల నిర్వచనం

3. మెటీరియల్ ఎంపిక

4. పరిమాణం ఎంపిక

5. థర్మల్ విశ్లేషణ

6. పరికరంలో ఇంటిగ్రేషన్

7. ప్రోటోటైప్ ఉత్పత్తి

8. ఉత్పత్తి ఆప్టిమైజేషన్

మెటీరియల్ ఎంపిక

కస్టమ్ హీట్ సింక్ల కోసం పదార్థాలను ఎంచుకోవడంలో, ఉష్ణ వాహకత, ఉష్ణ విస్తరణ, యాంత్రిక లక్షణాలు మరియు ఖర్చుతో సహా అనేక అంశాలు పరిగణనలోకి తీసుకోబడతాయి.అల్యూమినియం మరియు రాగి రెండు అత్యంత ప్రజాదరణ పొందిన పదార్థాలు, వాటి అధిక ఉష్ణ వాహకత, తక్కువ బరువు మరియు స్థోమత కారణంగా.

అల్యూమినియం మరియు రాగి రెండూ ఉష్ణ వాహక పదార్థాలుగా వర్గీకరించబడ్డాయి.రాగి సుమారుగా 400W/mK యొక్క ఉష్ణ వాహకత రేటింగ్ను కలిగి ఉంది, అయితే అల్యూమినియం సుమారుగా 230W/mK ఉంటుంది అదనంగా, రాగితో పోలిస్తే, అల్యూమినియం గణనీయంగా తేలికైనది మరియు తక్కువ ఖర్చుతో కూడుకున్నది.

పరిమాణం ఎంపిక

పరిమాణం యొక్క ఎంపిక నిర్దిష్ట ఉష్ణ లక్షణాలు మరియు వెదజల్లబడే వేడి పరిమాణంపై ఆధారపడి ఉంటుంది మరియు స్పేస్ అప్లికేషన్ సరఫరా చేయగలదు.ముఖ్యమైన కారకాలు ఉపరితల వైశాల్యం మరియు క్రాస్ సెక్షనల్ ప్రాంతం.ఉష్ణ వెదజల్లడం అనేది ఉపరితల వైశాల్యానికి నేరుగా అనులోమానుపాతంలో ఉంటుంది మరియు లోహం యొక్క మందానికి విలోమానుపాతంలో ఉంటుంది.మందమైన లోహాలు తక్కువ వేడిని ఉత్పత్తి చేస్తాయి, అయితే సన్నగా ఉండే లోహాలు మరింత సమర్థవంతంగా వేడిని బదిలీ చేస్తాయి.

థర్మల్ విశ్లేషణ

థర్మల్ విశ్లేషణపదార్థం లోపల ఉష్ణ శక్తి యొక్క ప్రచారం యొక్క అధ్యయనం.థర్మల్ సిమ్యులేషన్లు హీట్ సింక్ ఎంత బాగా పనిచేస్తుందో మరియు అది ఎంత ప్రభావవంతంగా వేడిని వెదజల్లుతుందో నిర్ణయించడానికి డిజైనర్లను అనుమతిస్తుంది.కస్టమ్ హీట్ సింక్ల యొక్క మెరుగైన విశ్లేషణను అందించడానికి వివిధ థర్మల్ పరిస్థితులను అనుకరించే సమగ్ర థర్మల్ సిమ్యులేషన్ సాఫ్ట్వేర్ మా వద్ద ఉంది.

పరికరంలో ఇంటిగ్రేషన్

హీట్ సింక్ డిజైన్ ప్రక్రియ తర్వాత, కస్టమ్ హీట్ సింక్లు సాధారణంగా వివిధ మౌంటు పద్ధతుల ద్వారా పరికరంలో విలీనం చేయబడతాయి.కొన్ని ప్రసిద్ధ మౌంటు ఎంపికలలో పుష్ పిన్స్, స్క్రూలు, స్ప్రింగ్లు లేదా అడెసివ్లు ఉన్నాయి.మౌంటు పద్ధతి నిర్దిష్ట అప్లికేషన్ అవసరాలపై ఆధారపడి ఉంటుంది.

ఉత్పత్తి

విజయవంతమైన నమూనాను అభివృద్ధి చేసిన తర్వాత, అనుకూల హీట్ సింక్లు అత్యంత ఆర్థిక మరియు సమర్థవంతమైన పద్ధతిని ఉపయోగించి తయారు చేయబడతాయి.తుది ఉత్పత్తి సరైన పనితీరు, నిర్మాణ సమగ్రత మరియు తేలికను నిర్ధారించడానికి కఠినమైన పరీక్షలకు లోనవుతుంది.

ముగింపు

కస్టమ్ హీట్ సింక్లు ఎలక్ట్రానిక్ పరికరాలలో ముఖ్యమైన భాగాలు.వారు వేడిని వెదజల్లడానికి సహాయం చేస్తారు, ఇది పరికర భాగాలను రక్షించడానికి సహాయపడుతుంది.కస్టమ్ హీట్ సింక్ల రూపకల్పన మరియు తయారీ ప్రక్రియ అనేది పదార్థ ఎంపిక, పరిమాణం మరియు ఉష్ణ లక్షణాలు వంటి అనేక పరిగణనలను కలిగి ఉండే సంక్లిష్ట ప్రక్రియ.కస్టమ్ హీట్ సింక్ల రూపకల్పన యొక్క చిక్కులను అర్థం చేసుకోవడం ద్వారా, తయారీదారులు నిర్దిష్ట డిజైన్ మరియు పనితీరు అవసరాలకు అనుగుణంగా భాగాలను ఉత్పత్తి చేయవచ్చు.

మీరు వ్యాపారంలో ఉన్నట్లయితే, మీరు ఇష్టపడవచ్చు

హీట్ సింక్ రకాలు

వేర్వేరు వేడి వెదజల్లడానికి అవసరమైన అవసరాలను తీర్చడానికి, మా ఫ్యాక్టరీ క్రింది విధంగా అనేక విభిన్న ప్రక్రియలతో విభిన్న రకాల హీట్ సింక్లను ఉత్పత్తి చేయగలదు:

పోస్ట్ సమయం: జూన్-12-2023