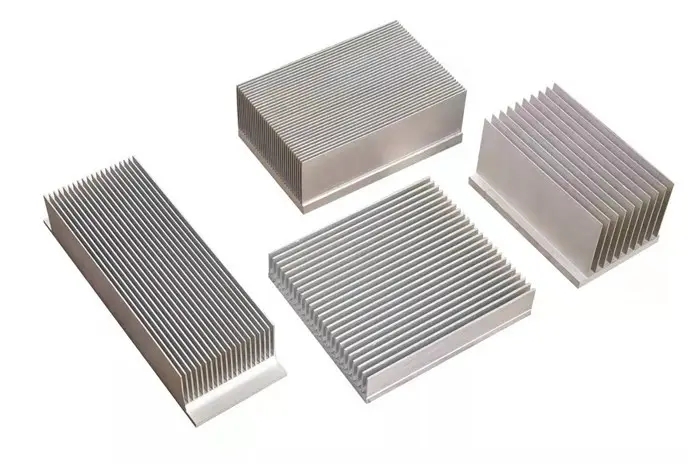

حسب ضرورت ہیٹ سنکسگرمی کو ختم کرنے اور درجہ حرارت کو منظم کرنے کے لیے الیکٹرانک آلات میں استعمال ہونے والے ضروری اجزاء ہیں۔گرمی کو ختم کرکے، وہ نقصان کو روکتے ہیں اور آلے کی لمبی عمر کو یقینی بناتے ہیں۔حسب ضرورت ہیٹ سنک مختلف اشکال، سائز اور مواد میں آتے ہیں، حالانکہ ان کی ساخت اور من گھڑت عمل کچھ یکساں ہے۔

آپ گرمی کے سنک کو کس طرح اپنی مرضی کے مطابق بناتے ہیں؟اس مضمون میں، ہم اس میں شامل عمل کو دریافت کریں گے۔حسب ضرورت ہیٹ سنک ڈیزائن کرنا، ان کو بنانے میں استعمال ہونے والا مواد، اور آپ کی درخواست کی ضروریات کے لیے بہترین کسٹم ہیٹ سنکس کو منتخب کرنے کا معیار۔

کسٹم ہیٹ سنکس کو سمجھنا

حسب ضرورت ہیٹ سنک ایک ایسا جزو ہے جو گرمی کو اس جگہ سے منتقل کرنے یا ختم کرنے کا کام کرتا ہے جہاں سے یہ پیدا ہوتا ہے۔اس میں الیکٹرانک آلات جیسے CPU، GPU، یا پاور سپلائی یونٹ شامل ہیں۔کمپیوٹر میں، CPU بنیادی حرارتی ذریعہ کے طور پر کام کرتا ہے، جو کہ ڈیٹا پر کارروائی کرتے ہوئے حرارت پیدا کرتا ہے۔جگہ پر ہیٹ سنک کے بغیر، ڈیوائس کا درجہ حرارت تیزی سے بڑھ سکتا ہے اور طویل مدتی نقصان کا سبب بن سکتا ہے۔

جب حسب ضرورت ہیٹ سنک کی بات آتی ہے تو ان کے ڈیزائن اور تیاری میں کافی حد تک تخلیقی صلاحیتیں شامل ہوتی ہیں۔یہ اجزاء عام طور پر مخصوص ایپلی کیشن میں فٹ ہونے کے لیے اپنی مرضی کے مطابق بنائے جاتے ہیں۔چاہے وہ کمپیوٹر چپ، پاور ٹرانزسٹر، یا موٹر ہو، حسب ضرورت ہیٹ سنک خاص طور پر دی گئی ایپلی کیشن کی منفرد ضروریات کو پورا کرنے کے لیے بنائے گئے ہیں۔

حسب ضرورت ہیٹ سنک ایلومینیم، تانبے، یا دونوں کے امتزاج جیسے مواد سے بنائے جاتے ہیں۔ایلومینیم اس کی اعلی تھرمل چالکتا اور سستی کی وجہ سے استعمال ہونے والا سب سے عام مواد ہے۔دوسری طرف، کاپر زیادہ مہنگا ہے لیکن ہوا میں گرمی کی بہتر منتقلی پیش کرتا ہے۔

اپنی مرضی کے ہیٹ سنکس کی ساخت اور ڈیزائننگ

حسب ضرورت ہیٹ سنک کو ڈیزائن کرتے وقت، کچھ ساختی اور ڈیزائن کے تحفظات ہیں جن کو دھیان میں رکھنا ضروری ہے۔ایپلی کیشن کی تھرمل مینجمنٹ کی ضروریات پر منحصر ہے، ڈیزائن کی ضروریات اور تحفظات ایک ایپلی کیشن سے دوسرے میں تھوڑا سا مختلف ہوتے ہیں۔

اپنی مرضی کے مطابق ہیٹ سنک کی تیاری کے لیے دھاتی کام کرنے کے بہت سے عمل استعمال کیے جا سکتے ہیں۔یہ شامل ہیںاخراج, ڈائی کاسٹنگ, جعل سازیاورمہر لگانا.اخراج سب سے زیادہ مقبول طریقہ معلوم ہوتا ہے اور اعلی حجم کے حسب ضرورت ہیٹ سنک کے لیے سب سے زیادہ سرمایہ کاری مؤثر مینوفیکچرنگ طریقہ ہے۔دوسری طرف، ڈائی کاسٹنگ کو اعلیٰ صحت سے متعلق کسٹم ہیٹ سنک کے لیے استعمال کیا جاتا ہے۔

اخراج ایک مشہور مینوفیکچرنگ عمل ہے جس میں ایک مخصوص کراس سیکشنل شکل والے سانچے کے ذریعے گرم ایلومینیم مرکب کو آگے بڑھانا شامل ہے۔مرکب سڑنا کے دوسرے سرے پر ابھرتا ہے، جہاں اسے مطلوبہ لمبائی میں کاٹا جاتا ہے۔نتیجے میں آنے والا پروڈکٹ ہیٹ سنک ہے جس میں ایک حسب ضرورت پروفائل ہے جو گرمی کو ختم کرنے میں کارآمد ہے۔

ڈائی کاسٹنگ میں پگھلے ہوئے ایلومینیم کو ہائی پریشر میں ڈائی مولڈ میں ڈالنا شامل ہے۔نتیجہ گرمی کے سنک کی شکل اور موٹائی میں درستگی ہے۔اس عمل میں، اضافی خصوصیات، جیسے پنکھ، سڑنا میں شامل کیا جا سکتا ہے.اس عمل سے ہیٹ سنک حاصل ہوتے ہیں جن میں تھرمل چالکتا زیادہ ہوتا ہے اور دیگر مینوفیکچرنگ طریقوں سے زیادہ پائیدار ہوتے ہیں۔

اخراج یا ڈائی کاسٹنگ کے ذریعے بنائے گئے ہیٹ سنک کے لیے، ثانوی مشینی اور فنشنگ کے عمل کو عام طور پر لاگو کیا جاتا ہے۔ان عملوں میں سوراخوں کی کھدائی، کلپس کو جمع کرنا، اور فنشنگ کوٹ یا رنگ کے ساتھ کوٹنگ شامل ہے۔

ذیل میں حسب ضرورت ہیٹ سنک میں شامل اقدامات ہیں:

1. مینوفیکچرنگ کے عمل کا انتخاب

2. ہندسی خصوصیات کی تعریف

3. مواد کا انتخاب

4. سائز کا انتخاب

5. تھرمل تجزیہ

6. ڈیوائس میں انضمام

7. پروٹوٹائپ کی پیداوار

8. پیداوار کی اصلاح

مواد کا انتخاب

حسب ضرورت ہیٹ سنک کے لیے مواد کے انتخاب میں، کئی عوامل کو مدنظر رکھا جاتا ہے، بشمول تھرمل چالکتا، تھرمل توسیع، مکینیکل خصوصیات، اور لاگت۔ایلومینیم اور تانبا دو سب سے زیادہ استعمال ہونے والے مواد ہیں، ان کی اعلی تھرمل چالکتا، ہلکے وزن، اور قابل استطاعت کے پیش نظر۔

ایلومینیم اور کاپر دونوں کو تھرمل طور پر conductive مواد کے طور پر درجہ بندی کیا جاتا ہے.تانبے کی تھرمل چالکتا کی درجہ بندی تقریباً 400W/mK ہے، جبکہ ایلومینیم تقریباً 230W/mK ہے اس کے علاوہ، تانبے کے مقابلے، ایلومینیم نمایاں طور پر ہلکا اور کم مہنگا ہے۔

سائز کا انتخاب

سائز کا انتخاب مخصوص تھرمل خصوصیات پر منحصر ہے اور گرمی کی مقدار کو ختم کرنا ہے اور جگہ کی درخواست فراہم کر سکتی ہے۔اہم عوامل میں سطح کا رقبہ اور کراس سیکشنل ایریا شامل ہیں۔حرارت کی کھپت براہ راست سطح کے رقبے کے متناسب ہے اور دھات کی موٹائی کے الٹا متناسب ہے۔موٹی دھاتیں کم گرمی پیدا کرتی ہیں، جبکہ پتلی دھاتیں زیادہ مؤثر طریقے سے حرارت کو منتقل کرتی ہیں۔

تھرمل تجزیہ

تھرمل تجزیہمواد کے اندر حرارتی توانائی کے پھیلاؤ کا مطالعہ ہے۔تھرمل سمولیشن ڈیزائنرز کو اس بات کا تعین کرنے کے قابل بناتے ہیں کہ ہیٹ سنک کتنی اچھی طرح سے کام کرے گا اور یہ کتنی مؤثر طریقے سے گرمی کو ختم کرے گا۔ہمارے پاس ایک جامع تھرمل سمولیشن سافٹ ویئر ہے جو اپنی مرضی کے مطابق ہیٹ سنک کا بہتر تجزیہ فراہم کرنے کے لیے مختلف تھرمل حالات کی تقلید کر سکتا ہے۔

ڈیوائس میں انضمام

ہیٹ سنک کے ڈیزائن کے عمل کے بعد، اپنی مرضی کے ہیٹ سنک کو عام طور پر مختلف بڑھتے ہوئے طریقوں کے ذریعے ڈیوائس میں ضم کیا جاتا ہے۔کچھ مقبول بڑھتے ہوئے اختیارات میں پش پن، پیچ، چشمے، یا چپکنے والی چیزیں شامل ہیں۔بڑھتے ہوئے طریقہ مخصوص درخواست کی ضروریات پر منحصر ہے.

پیداوار

ایک کامیاب پروٹو ٹائپ تیار ہونے کے بعد، اپنی مرضی کے مطابق ہیٹ سنک سب سے زیادہ کفایتی اور موثر طریقہ استعمال کرتے ہوئے تیار کیے جاتے ہیں۔بہترین کارکردگی، ساختی سالمیت اور ہلکے پن کو یقینی بنانے کے لیے حتمی پروڈکٹ سخت جانچ سے گزرتی ہے۔

نتیجہ

حسب ضرورت ہیٹ سنک الیکٹرانک آلات کے اہم اجزاء ہیں۔وہ گرمی کو ختم کرنے میں مدد کرتے ہیں، جو آلہ کے اجزاء کی حفاظت میں مدد کرتا ہے۔حسب ضرورت ہیٹ سنکس کو ڈیزائن کرنے اور تیار کرنے کا عمل ایک پیچیدہ عمل ہے جس میں متعدد تحفظات شامل ہیں، جیسے کہ مواد کا انتخاب، سائز اور تھرمل خصوصیات۔حسب ضرورت ہیٹ سنک ڈیزائن کرنے کی پیچیدگیوں کو سمجھ کر، مینوفیکچررز ایسے اجزاء تیار کر سکتے ہیں جو مخصوص ڈیزائن اور کارکردگی کی ضروریات کو پورا کرتے ہیں۔

اگر آپ کاروبار میں ہیں، تو آپ پسند کر سکتے ہیں۔

ہیٹ سنک کی اقسام

گرمی کی کھپت کی مختلف ضروریات کو پورا کرنے کے لیے، ہماری فیکٹری بہت سے مختلف عمل کے ساتھ مختلف قسم کے ہیٹ سنک تیار کر سکتی ہے، جیسے کہ ذیل میں:

پوسٹ ٹائم: جون-12-2023