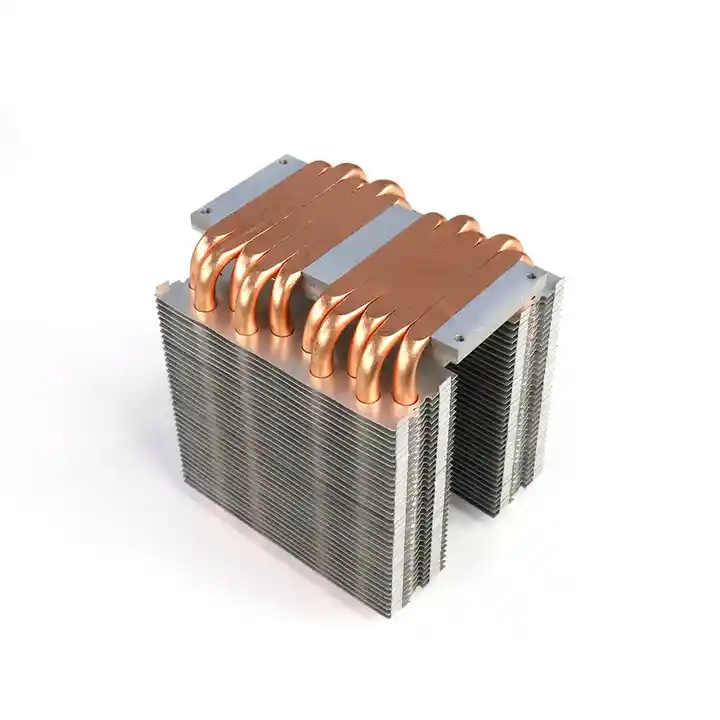

Радиаторы с тепловыми трубкамиявляются важным компонентом многих электронных устройств и систем для эффективного рассеивания тепла.Процесс производства этих радиаторов включает в себя несколько сложных этапов и технологий, обеспечивающих эффективную передачу тепла.В этой статье мы углубимся в детали процесса производства радиаторов с тепловыми трубками, изучая различные этапы и используемые технологии.

Чтобы понять процесс производства радиаторов с тепловыми трубками, важно сначала понять, что такое тепловые трубки.Тепловая трубка представляет собой герметичную медную или алюминиевую трубку, которая содержит небольшое количество рабочей жидкости, обычно воды, спирта или аммиака.Он основан на принципах фазового перехода и капиллярного действия для эффективной передачи тепла от источника тепла к радиатору.

Первым шагом в процессе производства радиаторов с тепловыми трубками является изготовление самих тепловых трубок.В качестве материала обычно используется медь из-за ее превосходной теплопроводности.Существует два основных метода изготовления тепловых трубок: гравитационный метод и метод спекания.

В гравитационном методе длинная полая медная труба заполняется выбранной рабочей жидкостью, оставляя на конце небольшое пространство для пара.Затем концы тепловой трубки запечатываются, и труба откачивается для удаления воздуха и загрязнений.Затем тепловая трубка нагревается с одного конца, чтобы заставить жидкость испаряться, создавая давление внутри трубки.Это давление заставляет пар течь к более холодному концу, где он конденсируется и возвращается к исходному концу под действием капиллярных сил, поддерживая цикл.Затем тепловая трубка проверяется на герметичность и механическую прочность, прежде чем перейти к следующему шагу.

С другой стороны, метод спекания включает в себя прессование медного или алюминиевого порошка для придания желаемой формы тепловой трубке.Затем этот порошок нагревают до тех пор, пока он не спекается вместе, образуя твердую пористую структуру.Затем рабочая жидкость добавляется либо путем впрыскивания ее в спеченную структуру, либо путем погружения тепловой трубки в жидкость, чтобы позволить ей проникнуть в пористый материал.Наконец, тепловая трубка герметизируется, вакуумируется и испытывается, как указано в гравитационном методе.

После того, как тепловые трубки изготовлены, они переходят к следующему этапу производственного процесса, который включает их крепление к радиаторам.Радиатор, обычно изготовленный из алюминия или меди, отвечает за рассеивание тепла, передаваемого тепловыми трубками.Существуют различные методы крепления тепловых трубок к радиатору, в том числе пайка, пайка твердым припоем и термоклеевое соединение.

Пайка является широко используемым методом, при котором на соприкасающиеся поверхности тепловых трубок и радиатора наносится паяльная паста.Затем тепловые трубки располагаются на радиаторе, и нагревание расплавляет припой, создавая прочную связь между двумя компонентами.Пайка — это процесс, аналогичный пайке, но для плавления присадочного материала, который образует соединение между тепловыми трубками и радиатором, используется более высокая температура.Термическое склеивание, с другой стороны, предполагает использование специальных клеев с высокой теплопроводностью для крепления тепловых трубок к радиатору.Этот метод особенно полезен при работе с радиаторами сложной формы.

После того, как тепловые трубки надежно прикреплены к радиатору, сборка подвергается испытаниям на тепловые характеристики и механическую целостность.Эти тесты гарантируют, что тепловые трубки и радиатор эффективно передают тепло и могут выдерживать рабочие условия, которым они будут подвергаться.Если во время тестирования обнаруживаются какие-либо проблемы или дефекты, сборка отправляется обратно на доработку или выбрасывается, в зависимости от серьезности проблемы.

Завершающим этапом производственного процесса является финишная обработка и обработка поверхности радиаторов тепловых трубок.Этот шаг включает в себя такие процессы, как полировка, анодирование или покрытие поверхности радиатора для улучшения его способности рассеивать тепло, повышения коррозионной стойкости или достижения эстетической отделки.Выбор отделки и обработки поверхности зависит от конкретных требований и предпочтений области применения или заказчика.

В заключение, процесс производства радиаторов с тепловыми трубками представляет собой сложную и точную процедуру, которая включает в себя несколько важных этапов и технологий.От изготовления тепловых трубок до их крепления к радиатору и завершения сборки — каждый этап играет жизненно важную роль в обеспечении эффективной теплопередачи и долговечности радиатора.Поскольку электронные устройства и системы продолжают развиваться и требуют более высокой тепловой эффективности, процесс производства радиаторов с тепловыми трубками будет продолжать развиваться, охватывая новые технологии и материалы для удовлетворения растущих потребностей отрасли.

Если вы занимаетесь бизнесом, вам может понравиться

Типы радиаторов

Чтобы удовлетворить различные требования к рассеиванию тепла, наша фабрика может производить радиаторы различных типов с использованием множества различных процессов, таких как ниже:

Рекомендовать чтение

Время публикации: 01 июля 2023 г.