İstilik borusu soyuducularıistiliyi effektiv şəkildə yaymaq üçün bir çox elektron cihaz və sistemlərdə vacib komponentdir.Bu soyuducuların istehsalı prosesi səmərəli istilik ötürülməsinə imkan verən bir neçə mürəkkəb addımları və texnologiyaları əhatə edir.Bu yazıda biz istilik borusu soyuducularının istehsal prosesinin təfərrüatlarını araşdıracağıq, müxtəlif mərhələləri və istifadə olunan texnologiyaları araşdıracağıq.

İstilik borusu soyuducularının istehsal prosesini başa düşmək üçün əvvəlcə istilik borusunun nə olduğunu başa düşmək çox vacibdir.İstilik borusu az miqdarda işləyən maye, adətən su, spirt və ya ammonyak ehtiva edən möhürlənmiş mis və ya alüminium borudur.İstiliyi istilik mənbəyindən soyuducuya səmərəli şəkildə ötürmək üçün faza dəyişməsi və kapilyar hərəkət prinsiplərinə əsaslanır.

İstilik borularının soyuducularının istehsalı prosesində ilk addım istilik borularının özlərinin istehsalıdır.İstifadə olunan material əla istilik keçiriciliyinə görə adətən misdir.İstilik borularının istehsalı üçün iki əsas üsul istifadə olunur: qravitasiya üsulu və sinterləmə üsulu.

Qravitasiya metodunda, uzun, içi boş mis boru seçilmiş işçi maye ilə doldurulur və sonunda buxarın tutması üçün kiçik bir boşluq qalır.Daha sonra istilik borusunun ucları möhürlənir və boru hava və ya çirkləri təmizləmək üçün boşaldılır.İstilik borusu daha sonra mayenin buxarlanmasına səbəb olmaq üçün bir ucunda qızdırılır və boru içərisində təzyiq yaranır.Bu təzyiq buxarın soyuducu ucuna doğru axmasına səbəb olur, burada o, kondensasiya olunur və kapilyar hərəkətlə ilkin ucuna qayıdır, dövrü davam etdirir.Sonra növbəti mərhələyə keçməzdən əvvəl istilik borusu sızma və mexaniki möhkəmlik üçün yoxlanılır.

Sinterləmə üsulu, əksinə, mis və ya alüminium tozunun istilik borusunun istədiyiniz formasına sıxılmasını nəzərdə tutur.Bu toz daha sonra bərk, məsaməli bir quruluş meydana gətirərək birləşənə qədər qızdırılır.Daha sonra işçi maye ya sinterlənmiş struktura vurulmaqla, ya da məsaməli materiala nüfuz etməsi üçün istilik borusunu mayeyə batırmaqla əlavə edilir.Nəhayət, istilik borusu möhürlənir, boşaldılır və cazibə metodunda qeyd edildiyi kimi sınaqdan keçirilir.

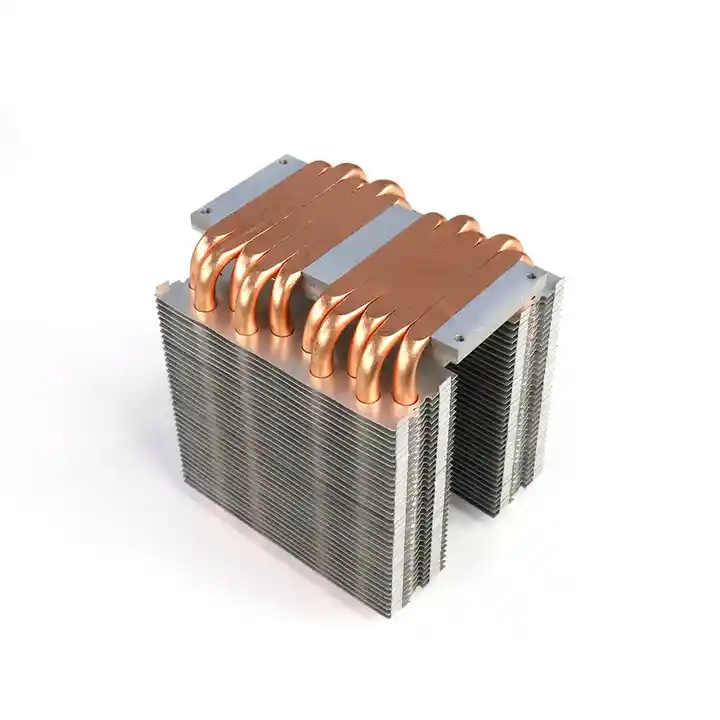

İstilik boruları hazırlandıqdan sonra istehsal prosesinin növbəti mərhələsinə keçirlər ki, bu da onların soyuduculara bərkidilməsini nəzərdə tutur.Adətən alüminium və ya misdən hazırlanmış soyuducu istilik boruları ilə ötürülən istiliyin yayılmasına cavabdehdir.İstilik borularını soyuducuya bağlamaq üçün lehimləmə, lehimləmə və termal yapışqan bağlama da daxil olmaqla müxtəlif üsullardan istifadə olunur.

Lehimləmə, istilik borularının və soyuducunun təmas səthlərinə lehim pastasının tətbiqini əhatə edən çox istifadə edilən bir üsuldur.Daha sonra istilik boruları soyuducuya yerləşdirilir və lehimi əritmək üçün istilik tətbiq olunur və bu iki komponent arasında güclü bir əlaqə yaradır.Lehimləmə lehimləmə prosesinə bənzər bir prosesdir, lakin istilik boruları və soyuducu arasında əlaqə yaradan doldurucu materialı əritmək üçün daha yüksək temperaturdan istifadə edir.Termal yapışdırıcının bağlanması isə istilik borularını soyuducuya bağlamaq üçün yüksək istilik keçiriciliyi xüsusiyyətlərinə malik xüsusi yapışdırıcıların istifadəsini nəzərdə tutur.Bu üsul mürəkkəb formalı soyuducularla işləyərkən xüsusilə faydalıdır.

İstilik boruları soyuducuya etibarlı şəkildə bağlandıqdan sonra montaj istilik performansı və mexaniki bütövlüyü üçün sınaqdan keçirilir.Bu sınaqlar istilik borularının və soyuducunun istilik ötürməsini effektiv şəkildə təmin edir və onların məruz qalacaqları əməliyyat şəraitinə tab gətirə bilir.Sınaq zamanı hər hansı problem və ya qüsur aşkar edilərsə, problemin ağırlığından asılı olaraq montaj yenidən işlənmək üçün geri göndərilir və ya atılır.

İstehsal prosesinin son mərhələsi istilik borularının soyuducularının bitirilməsi və səthinin işlənməsini əhatə edir.Bu addım istilik ötürmə qabiliyyətini artırmaq, korroziyaya qarşı müqaviməti artırmaq və ya estetik görünüş əldə etmək üçün soyuducunun səthini cilalamaq, anodlaşdırmaq və ya örtmək kimi prosesləri əhatə edir.Finiş və səth müalicəsi seçimi tətbiqin və ya müştərinin xüsusi tələblərindən və üstünlüklərindən asılıdır.

Yekun olaraq qeyd edək ki, istilik borusu soyuducularının istehsalı prosesi bir neçə mühüm addım və texnologiyanı əhatə edən mürəkkəb və dəqiq prosedurdur.İstilik borularının hazırlanmasından tutmuş onların soyuducuya bərkidilməsi və montajın başa çatdırılmasına qədər hər bir mərhələ istilik qurğusunun effektiv istilik ötürülməsi və davamlılığının təmin edilməsində mühüm rol oynayır.Elektron cihazlar və sistemlər təkamül etməyə davam etdikcə və daha yüksək istilik səmərəliliyi tələb etdikcə, istilik borusu soyuducularının istehsal prosesi sənayenin artan ehtiyaclarını ödəmək üçün yeni texnika və materialları əhatə edərək irəliləməyə davam edəcək.

Bizneslə məşğulsunuzsa, bəyənə bilərsiniz

İstilik qəbuledicilərinin növləri

Fərqli istilik yayılması tələblərinə cavab vermək üçün fabrikimiz aşağıdakı kimi bir çox fərqli proses ilə müxtəlif tipli istilik qurğuları istehsal edə bilər:

Göndərmə vaxtı: 01 iyul 2023-cü il